| QC7���� |

| �͂��߂� | |

| �ځ@�@�@�� | |

| ���C�ē҂̐S�� | |

| �ē҂̖��� | |

| ���Y�̒m�� | |

| ��Ƃ̒m�� | |

| �����̋��� | |

| �i���̒m�� | |

| QC�V���� | |

| �R�X�g�̒m�� | |

| �ŗL�Z�p | |

| �Ǘ��Z�p | |

| �e��̌v�Z�� | |

| �O���l�J���� | |

| �g�s�b�N�X | |

| ������̉� | |

| ���₢���킹 | |

|

�@�p�b�V����́A�ē҂ɂ͎��R���݂Ɏg����悤�ɂȂ��ė~��������ł��B�E��̂��낢��Ȗ���ۑ���f�[�^�Œ͂݁A�����ڂɌ�����悤�ɂ��邱�Ƃ����P�ւ̑����ɂȂ�܂��B�����ɁA�V����͗͋����ē҂̖����ł�����Ƃ����܂��B

| �ځ@�@�� |

�P�D���v�I�ȍl�����̊�b�m��

�P�D�P�@�f�[�^�̑w��

�P�D�Q�@�T���v�����O

�P�D�R�@��W�c�Ƃ��@

�P�D�S�@���Y���b�g

�P�D�T�@�f�[�^�������ɓ������Ē��ӂ��ׂ�����

�Q�D�p�b�V����̓��e

�R�D�O���t

�S�D�p���[�g�}

�S�D�P�@�p���[�g�}�̍쐬

�S�D�Q�@�`�a�b���́i�`�a�b�Ǘ��j�z

�S�D�R�@�`�����N�̗D����g��

�T�D�@�q�X�g�O�����Ɛ��K��

�T�D�P�@�q�X�g�O�����Ƃ�

�T�D�Q�@���K���z�Ȑ��̍쐬

�U�D�Ǘ��}

�U�D�P�@�Ǘ��}�Ƃ�

�U�D�Q�@�Ǘ��}�̍\��

�U�D�R�@�Ǘ��}�̒��[�v

�U�D�S�@��_�Ǘ��}�i�w�Ǘ��}�j

�U�D�T�@�w�o�[�q�Ǘ��}

�U�D�U�@�G�b�N�X���W�A���q�Ǘ��}

�U�D�V�@�s�Ǘ��Ǘ��}�i�o�Ǘ��}�j

�U�D�W�@�s�nj��Ǘ��}�i�o���Ǘ��}�j

�U�D�X�@���_���Ǘ��}�i�b�Ǘ��}�j

�U�D�P�O�@���_���Ǘ��}�i�t�Ǘ��}�j

�U�D�P�P�@�Ǘ����E���̌v�Z

�V�D�@�����v���}

�V�D�P�@�S�l�����グ��

�V�D�Q�@�����v���}�̏�����

�V�D�R�@�v����}�Ɏ����ɂ�

�V�D�S�@�ł��e���̑傫���v��

�V�D�T�@�����v���}�̗�

�W�D�@�`�F�b�N�V�[�g

�W�D�P�@�`�F�b�N�V�[�g�̍\��

�W�D�Q�@�i���`�F�b�N�V�[�g

�W�D�R�@�_���`�F�b�N�V�[�g

�W�D�S�@�_����ƃ}�j���A�� �̏���

�W�D�T�@�`�F�b�N�V�[�g�̋L�^�̐����Ɩ��_�̉��P

�W�D�U�@�I�ƃ`�F�b�N�V�[�g

�X�D�@�U�z�}

�X�D�P�@�f�[�^�̊W��}�Ɏ���

�X�D�Q�@���W��

�X�D�R�@�H���ጸ�Ȑ�

�p�b�V����Ƃ�

�@�p�b�V�����͂悭�m���Ă����@�ł��B����̏��f�[�^�Œ͂ނ��Ƃ��ē҂Ƃ��Ă��S�����������Ƃł��B����̐��Y��Ə�Ԃ╔�����d����ڂɌ�����悤�ɂ�����@���u�p�b�V����v�ƌĂ�Ă�����̂ł��B�����āA������g���ĉ��P�𐄐i���Ă������Ƃ��K�v�ł��B

�P�D���v�I�ȍl�����̊�b�m��

�@��ƂɊւ�����f�[�^�Ō����鉻����̂����v�I��@�ƌĂ�Ă�����̂ł��B�������ł͂Ȃ��A�f�[�^�Ō����c������͂����߂��Ă��܂��B�@

�P�D�P�@�f�[�^�̑w���@ �@����̃f�[�^���L�^������A���̌��ʂ͂���ꍇ���u�w���v�́A�d�v�Ȏ����ł��B�Ⴆ�A��ƎҕʁA�@�B�ʁA�ޗ��ʂƂ������悤�ɁA���ށi�����w�j�̃f�[�^���������Ƃ��d�v�ɂȂ�܂��B���̑w�ʂ���������ł��Ă��Ȃ��ƁA���낢��ȃf�[�^�����݂��邱�ƂɂȂ�܂��B���I�ȗp��ł�������W�c���قȂ������ɂȂ邩��ł��B����ŋN���邢�낢��Ȗ�����������ꍇ�ł��A���̑w�ʂ��ĕ��͂���Ƃ����̍l�����͕s���ł��B

�@����̃f�[�^���L�^������A���̌��ʂ͂���ꍇ���u�w���v�́A�d�v�Ȏ����ł��B�Ⴆ�A��ƎҕʁA�@�B�ʁA�ޗ��ʂƂ������悤�ɁA���ށi�����w�j�̃f�[�^���������Ƃ��d�v�ɂȂ�܂��B���̑w�ʂ���������ł��Ă��Ȃ��ƁA���낢��ȃf�[�^�����݂��邱�ƂɂȂ�܂��B���I�ȗp��ł�������W�c���قȂ������ɂȂ邩��ł��B����ŋN���邢�낢��Ȗ�����������ꍇ�ł��A���̑w�ʂ��ĕ��͂���Ƃ����̍l�����͕s���ł��B

�P�D�Q�@�T���v�����O

�@���H��g���H�����炻�̍H���̉��H�i��g���i����邱�Ƃ��T���v�����O�Ƃ����܂��B�悭������u�T���v�������v���Ƃł��B��ȓ_���T���v���̎��������߂Ă����Ȃ��Ă͂Ȃ�܂���B��ƍH���̕i�������̂悤�ȏꍇ�́A�ʏ�͂p�b�H���\�ɋL�ڂ��܂��B���͍�ƕW�����ɏ����Ă����܂��B

�@���H��g���H�����炻�̍H���̉��H�i��g���i����邱�Ƃ��T���v�����O�Ƃ����܂��B�悭������u�T���v�������v���Ƃł��B��ȓ_���T���v���̎��������߂Ă����Ȃ��Ă͂Ȃ�܂���B��ƍH���̕i�������̂悤�ȏꍇ�́A�ʏ�͂p�b�H���\�ɋL�ڂ��܂��B���͍�ƕW�����ɏ����Ă����܂��B

�@���Q�l��

|

�i�P�j�T���v�����O���@

�@�����_���i����ׁj�Ŕ�����邩�A�莞������肩�A���̐��Y���Ŕ�����邩�Ȃǂ̃T���v�����O���@�����߂܂��B

�@�莞��������F

�@�X���A�P�P���A�P�R���i�Q���Ԗ��Ɂj

�A���Y���Ŕ�������F

�@�P�O�O�ځA�Q�O�O�ځi�P�O�O���Y���Ɂj

�B��{�̓����_���T���v�����O�ł���̂ŁA��̃��b�g�̒�����T���v�������܂��B

�i�Q�j�T���v���̐�

�@�T���v���̐��́A��ʓI�ɂ͂P�`�T�������̂ł����A�g�p����p�b����Ō��߂܂��B

�@�Ȃ��A�������i�̕i���ۏ̂��߂̔��挟���́A�i�h�r�y�X�O�P�T���Ō��߂��Ă���̂ŁA��������̌�������Ɋ�Â��čs�Ȃ��K�v������܂��B

�P�D�R�@��W�c�Ƃ�

�@�f�[�^����舵���ꍇ�A��W�c�Ƃ����T�O������܂��B����͑w�ʂ��ꂽ���Y�i�S�̂̐��ʂ�A�T���v������鐻�i�̑S�̂̐��ʂ��W�c�Ƃ����܂��B�����A�����Đ��Y���鐻�i�͖�����W�c�ƌĂт܂��B��������������Y�����T�O�O�̌��肳�ꂽ���Y�i�́A�L����W�c�ƌĂԂ��Ƃ��ł��܂��B�T���v�����O�́A���̕�W�c�S�̂𐄑����邽�߂ɁA���̕�W�c�̒�����ꕔ�̐��i�����o�����Ƃł���Ƃ����܂��B���������āA�����T���v�����O���דI�ȃT���v�����O�́A���m�ȕ�W�c������킳�Ȃ����ƂɂȂ�܂��B

�P�D�S�@���Y���b�g�i�k�����j

�@�w�ʂ��ꂽ���H�i��g���i�̐��Y�̎n�܂肩��I���܂ł̑S�������́u���Y���b�g�v�A���Y���ʂ��u���Y���b�g���v��u���b�g�̑傫���v�Ƃ����܂��B�Ⴆ�A�Z���Z�����Y���b�g�i�Ƃ��A�����H�ꐶ�Y���b�g�i�A�x���[�J�[�[�����b�g�i�Ƃ����悤�ȕ\�킵�������܂��B���b�g�ɂ́A�L����ԍ������Ď��ʂ�ǐՒ������o����悤�ɔz�����Ă������B

�P�D�T�@�f�[�^�������ɓ������Ē��ӂ��ׂ�����

�@�f�[�^�ɂ́A�A�K���덷��~�X������܂��B�P�O�O���������Ǝv���Ă͂Ȃ�Ȃ����̂ł��B�E��Ńf�[�^���L�^�����Ǝ҂₻����W�v�A�v�Z����S���ғ��̃~�X��Ӑ}�I�ȑ�������ɂ͋N���邩��ł��B�s���̈������l������ɏ���������悤���f�[�^�̋U�������ɂ��Ȃ��Ă��܂��B

�@�f�[�^�ɂ́A�ُ�l���o�邱�Ƃ�����܂��B��������Ƃ��Ŗ���������A���O���邱�Ƃ͔����Ȃ���Ȃ�܂���B���̌����◝�R���m���߂邱�Ƃł��B���P�̂��������ɂȂ邩������܂���B����A�����̃f�[�^�����ׂČ����K�i�i�����j�ɓ����Ă���ꍇ���^���̖ڂ������Ȃ���Ȃ�܂���B�O���t��Ǘ��}�Ȃǂ̃f�[�^�̐��ڂ����āA���ׂČ������ł��邩�琳�킾�Ƃ��Ė��i�ُ�j���������Ă��邱�Ƃ�����܂��B�Ӑ}�I�ȃf�[�^�̏C�����N���邩��ł��B���̂悤���f�[�^�̐��ݓI�Ȉُ팻�������m����̂́A�ē҂̌�������銴�o����ɂȂ��Ă��܂��B

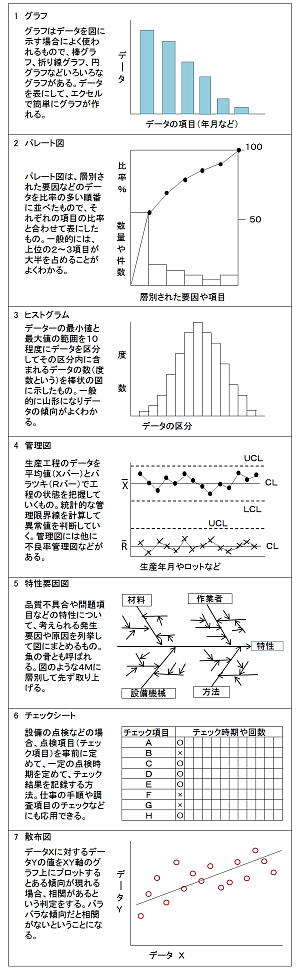

�Q�D�p�b�V����̓��e

�@����Ŏg���p�b�V����Ƃ͂ǂ�ȓ�������Ɏ����܂��B���}�́A���̗v��ł��B

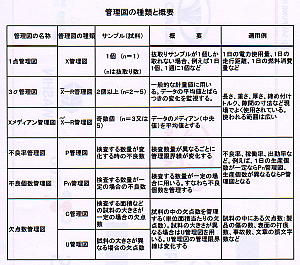

QC7����̎�ނƊT�v  |

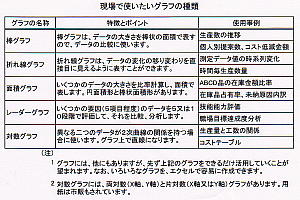

�R�D�O���t

�@�O���t�ނ́A���낢��ȏ�ʂł悭�g���Ă��܂��B�܂��A�O���t�ɂ͂��܂��܂Ȍ`��������܂��B�E��̏𐔒l�̗�����A�O���t�����邱�Ƃɂ��A������₷���Ȃ�܂��B�E��������鉻�i�����j����Ƃ����܂��B�悭�g����̂́A�ȒP�Ŏ��n��Ȑ��ڂ�������܂���O���t��_�O���t�ł��B

�@�O���t�ނ́A���낢��ȏ�ʂł悭�g���Ă��܂��B�܂��A�O���t�ɂ͂��܂��܂Ȍ`��������܂��B�E��̏𐔒l�̗�����A�O���t�����邱�Ƃɂ��A������₷���Ȃ�܂��B�E��������鉻�i�����j����Ƃ����܂��B�悭�g����̂́A�ȒP�Ŏ��n��Ȑ��ڂ�������܂���O���t��_�O���t�ł��B

�@�O���t�́A�W�҂ɕ�����Ղ��������Ă��炦��̂ŁA���܂����p�ł���悤�ɂ��Ă����������̂ł��B

|

�@�E�}�́A�܂���O���t�̗�ł����A���n��ȕω����悭�킩��܂��B�Ȃ��A����Ŏg���O���t�̗�����\�ɂ��Ă���܂��B

�@�O���t�̓G�N�Z���Ƀf�[�^��\�`���ŋL�ڂ���ƊȒP�ɂ��낢��ȃO���t���쐬�ł���̂ŗ��p����Ɨǂ��Ǝv���܂��B

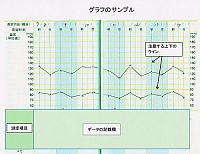

�S�D�p���[�g�}

�@�p���[�g�}�́A��荀�ڂ�����ɂ���d�v�Ȑ}�\�ł�����A�g���Ă݂Ă��������B

|

�S�D�P�@�p���[�g�}�̍쐬

�@�p���[�g�}�̓f�[�^���傫�����ɕ��ׂăO���t���������̂ł��B�ǂ̖��⌴���������̂��A�f�[�^�̔䗦��������̂ł悭���p����Ă��܂��B��ʓI�ɏ�ʂ̂Q�`�R���ڂ��S�̂̉ߔ������߂邱�Ƃ������̂ŁA������`�N���X�Ƃ��Ă��܂��B�����āA���̂R�`�S���ڂ��a�N���X�A�c��̍��ڂ��b�N���X�ɕ��ނ��Ă��܂��B������`�a�b���͂Ƃ����܂��B�p���[�g�}�̓G�N�Z���ł��쐬�ł��܂��̂ŁA�傢�Ɋ��p����邱�Ƃ��������߂��܂��B

�S�D�Q�@�`�a�b���́i�`�a�b�Ǘ��j

�@�`�a�b�́A�d�_�Ǘ����ڂ�d�v���̎��g�ޗD��x���f�[�^�ɂ���āA���m�ɂ����@�̈�ł��B���̐}�i�p���[�g�}�j�͂��̈��������܂��B

|

�@����H��ɔ[�������O���i�̃��b�g�s���i�̓��e�ɂ��Ē��������f�[�^�ł��B���̃f�[�^�����ƂɃp���[�g�}���쐬���܂��B���̌��ʁA��ʂR���ڂ̕s�ǂ��S�̂̂V�S�����߂Ă��邱�Ƃ�������܂��B����A���̂R���ڂ�D�悵�āA���P�Ɏ��g�ނ��Ƃ��K�v�Ȃ��Ƃ������Ă��܂��B

�@�p���[�g�}�Ɏ������͖@���`�a�b����������܂��B������`�a�b���͂ƌĂ�邱�ƂɂȂ����̂��s���ł����A���̕��͖@�����p����Ă��܂��B��L�̗�̂悤�ɁA

�@�E�`�����N�F�S�̂̂U�O���`�V�O���ȏ���߂�

�@�E�a�����N�F1�O���`�Q�O�����߂�@

�@�E�b�����N�F�P�O���`�Q�O�����߂�

�@���̃����N�i���̓O���[�v�j�����́A���悻�̋敪�ł����A���グ����e�ɂ���ēK�X�敪���Ă������ƂɂȂ�܂��B

�S�D�R�@�`�����N�̗D����g��

�@�ޗ��╔�i�̍ɕi�A���㏤�i�A���Ӑ攄�㍂�Ȃǂɂ��āA�`�a�b���͂��s�Ȃ����`�����N���d�_�I�Ɏ��g�ނ��Ƃ��悭�p�����Ă��܂��B���̑��A�`�a�b���͍͂ɊǗ���̔��Ǘ��ȂǂɂƂ��Ă��d�v�Ȏ�@�ƂȂ��Ă��܂��B����ɁA�E��̕s�nj����A�ݔ��̌̏���e�Ȃǃf�[�^���`�a�b���͎�@���g���Ɖ��P���ׂ��D�捀�ڂ����m�ɂȂ��Ă��܂��B

�T�D�@�q�X�g�O�����Ɛ��K���z

�@�H���̕i������Ȃǂő����̃f�[�^�����͂�����@�̒��ŁA�悭�g����̂��q�X�g�O�����ł��B������g����Ƒ傫�ȗ͗ʂ̍����o�Ă��܂��B�ē҂Ƃ��č��₷�����@���l���܂��B

�T�D�P�@�q�X�g�O�����Ƃ�

�@�E��̕i����H���̏��f�[�^�Ō����鉻����Ȃ��ł́A�d�v�Ȏ�@���q�X�g�O�����ł��B���鐻�i�̑���f�[�^���T�O���肻�̃q�X�g�O����������Ă݂܂��B�X�̃f�[�^���l�͏ȗ����܂����A�ő�l�͂T�D�O�V�A�ŏ��l�͂S�D�X�S�ł��B�Ȃ��A���̓f�[�^���T�O�ł����A�ł���f�[�^���P�O�O�O���ڈ��Ƃ��܂��B

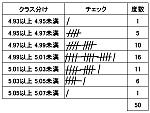

�i�P�j�N���X�����̌v�Z

�@�N���X�i�K���Ƃ������j���͂P�O�O���ڈ��Ƃ��ĎZ�o���܂��B

�@�@�N���X�̕����i�ő�l�|�ŏ��l�j/�P�O

�@�@�@�@�@�@�@�@���i�T�D�O�V�|�S�D�X�S�j/�P�O

�@�@�@�@�@�@�@�@���O�D�P�R�@

�@������O�D�Q�Ƃ��ăN���X�������܂��B

�i�Q�j���E�l�����߂�

�@�����K�i�i�����j�̋��E�l�����Ȃ��狫�E�l���O�D�Q���Ō��߂Ă����܂��B

�i�R�j�N���X����

�@�@�����K�i�T�}�O�D�O�T�Ȃ̂ŁA�S�D�X�T�`�T�D�O�T��ڈ��Ƃ��ăN���X�������Ă����܂��B���̌��ʂ����Ɏ����܂��B

|

�@�N���X����������A���̒��ɓ���f�[�^�𐔂��Ă����܂��B�\�̂悤�ɋL�ڂ��܂��B���ɂ��̐��𐔂��č��v���l���Z�o���܂��B�����x���ƌĂт܂��B

�@�Ȃ��A�N���X�����ɂ������Ă̋��E�l��ݒ肷��ꍇ�A������ȏ�̂Ƃ������敪�̂ق��ɁA����l�̌������P�������₵�āA���̌��̔����i�P/�Q=�O�D�T)�ŋ��E�l�����߂���@������܂��B��L�̗�ł́A

�@�S�D�X�Q�T�`�S�D�X�S�T

�@�S�D�X�S�T�`�S�D�X�U�T

���̂悤�ɂ���Ƌ��E�l�͂S�D�X�S�T�Ŗ��m�ɂł��܂��B

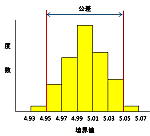

�i�S�j�q�X�g�O�����̍쐬

�@�}�̂悤�ɃN���X���������x����}�ɂ��Ă����܂��B���̂悤�ɂ��āA�q�X�g�O�������쐬���܂��B�Ȃ��A�q�X�g�O�����̍쐬�́A�N���X�������Ȃ��ŌX�̃f�[�^����G�N�Z���ō쐬������@������܂����A���G�ȑ���ɂȂ�܂�����A����ł͏�L�̕��@�����₷���Ǝv���܂��B

�i�T�j�����̋L��

���@�}�Ɏ����悤�Ɍ������L�ڂ���ƕs�ǐ��l���ǂꂭ�炢�������邩���m�ɂȂ�܂��B

���@�}�Ɏ����悤�Ɍ������L�ڂ���ƕs�ǐ��l���ǂꂭ�炢�������邩���m�ɂȂ�܂��B

�@�@�@�@

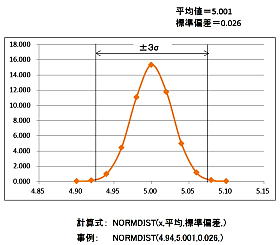

�T�D�Q�@���K���z�Ȑ��̍쐬

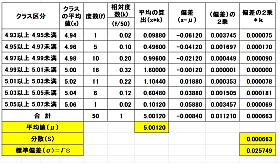

�i�P�j�v�Z�\�̍쐬

�@�q�X�g�O�������琳�K���z�Ȑ����쐬���܂��B�}�Ɏ����͈̂�̕��@�ł����A�v�Z�\�ɂ��������Čv�Z���܂��B����́A�G�N�Z���\�ō쐬�ł��܂��̂ŁA�v�Z�������ݒ肷��ΊȒP�ɕ\���ł��܂��B

|

�@�}�Ɏ����悤�Ɍv�Z���ł�����A���ϒl�A�W�������Z�o���܂��B�Ȃ��A��Ɏ����\���畽�ϒl�͂T�D�O�O�P�A�W�����͂O�D�O�Q�U�ƂȂ��Ă��܂��B

|

�i�Q�j���K���z�Ȑ��̍쐬

�@��L�̃q�X�g�O�����쐬���l�𗘗p���Ċm���v�Z�\�����܂��B�m���v�Z����������A���F�̃f�[�^��͈͂Ɏw�肵�Ă���A�u�}���v�[�u�U�z�}�v�[�u�������ƃ}�[�J�[�v�̏��ɑI�����Đ��K���z�}���쐬���܂��B���̃O���t�����}�Ɏ����Ă���܂��B�Ȃ��A�m���̌v�Z���́A�O���t�̉��}�ɋL�ڂ��Ă���܂��B�����̓G�N�Z���Ōv�Z����܂��B

�@�E�\�ł́A�N���X�敪���㉺�Ƃ��ɍL���Ă���܂����m�����O�߂��ɂȂ�܂Œlj��������̂ł��B�i����̓f�[�^�������Ȃ����߂ł��j

�@���K���z�}���炷�ׂẴf�[�^���R�Г��ɓ����Ă��Ȃ����Ƃ��킩��܂��B

|

��}�����_�}�[�N��ڐ�������폜����A�E�}�̂悤�Ɋ��炩�Ȑ��K���z�Ȑ����ł��܂��B

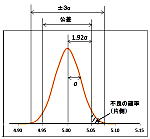

�i�R�j�s�Ǘ��̐���

|

�@��肩��Б��̌������O�D�O�T�́A���K���z�Ȑ��ł͂P�D�X�Q�Ёi�O�D�O�T/�O�D�O�Q�U���P�D�X�Q�j�ƂȂ�܂��B���������āA���K���z�\����O�D�O�Q�V�i�����łO�D�O�T�S�A���Ȃ킿�T�D�S���j�̕s�ǂ��ł邱�Ƃ�����ł��܂��B�j

�i�S�j�H���\�͎w���̌v�Z

�@�H���\�́iProcess Capacity)�́A���Y�ʂ������ꍇ�ƕi���̏ꍇ������܂����A�����ł͕i���̍H���\�͂����グ�܂��B���Y�H�������i�i�����j�K�i�ɑ��āA�������鐻�i������Ă��邩�ǂ����f�����Ƃ��āA�H���\�͎w���iCp:Process Capability Index)������܂��B

�@�H���\�͎w���iCp�j���K�i�̕��i�����j/�i�U�~�Ёj

�@�@�@�@�@

�@���ł́A�b�����O�D�P/�U�~�O�D�O�Q�U���O�D�U�S

�ƂȂ�܂��B�i���̏ꍇ�͕�������ꍇ�j

�@�Ȃ��A��ʓI�ɂ������i��j������̂ŁA���̏ꍇCpk��

�@�@�@Cpk�������[�Q��Βl�iµ�[�s�j/�i�U�~�Ёj

�@�@�@�@�@�@�i���@�f�[�^�̕��ϒl�Fµ�A�����̒��S�l�F�s�j

�Ŏ�����܂��B

�@���ł́A���ϒl�͂T�D�O�O�P�ł�����

�@�@�b�������O�D�P�|�Q�i�T�D�O�O�P�|�T�D�O�O�j�^�U�~�O�D�O�Q�U���O�D�U�R

�ƂȂ�܂��B����l���������b���͏��������Ȃ��Ă��܂��B

�@��ʓI�Ȓm���Ƃ����A�U�Ёi�}�R�ЁA���̏ꍇ�̍��i���͂X�X�D�V���j�ł͐��i�͂P�O�O�����i�i���ł���Ƃ͂����܂���B�����ŋK�i�i�����j�̕��̒��ɐ��i�̂�����W�Ёi�}�S�ЁA���̏ꍇ�̍��i���͂X�X�D�X�X�S���j�Ȃ�\���ƍl�����Ă��܂��B�����������A�H���\�͎w��Cp���P.�R�R�i�W��/�U�Ёj�ȏ�Ȃ炻�̍H���͖����ł���Ɣ��f���܂��B���̐��l�͂Ȃ��Ȃ��B������̂͗e�ՂłȂ��̂ł����A�[���悩��͂����B������悤�ɋ��߂��邱�Ƃ������̂ł��B�H�����P���Ɖ��P�ȂǂɎ��g�ޕK�v���o�Ă��܂��B

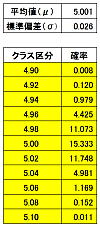

�i�T�j���v���l�\

�@�m���v�Z���͊��Ɍv�Z���ꂽ���l�\������܂��B

|

|

|

�@���l�\�͓��ȋZ�A����o�ł���Ă��܂��B����̎d���ɂ��悭�g���܂�����A��������Ă���Ƒ�ϕ֗��ł��B

�U�D�Ǘ��}

�@���Y����Ŏg�����Ǘ��}�ɂ́A���낢��Ȏ�ނ�����܂��B���ɂ��̊T�v�������܂��B

|

�U�D�P�@�Ǘ��}�Ƃ�

�@���Y�H���̔\�͂��Ǝ҂̍�ƕ��@�Ȃǂɂ��A���i�̃f�[�^�̓o���c�L�������܂��B���̃o���c�L�i���Y�Ɠ������s���ĊĎ����A�������O�ꂽ��A�ُ�X��������ꂽ�瑦���ɑu�����@���Ǘ��}�ł��B�Ǘ��}�ɂ́A�H���̖��m�Ȃ���́i�\�́j��c������u��͗p�Ǘ��}�v�Ƃ��ꂩ�瓾��ꂽ�Ǘ����E���Ȃǂ̃f�[�^�����p���čH�����Ǘ����Ă����u�Ǘ��p�Ǘ��}�v������܂��B

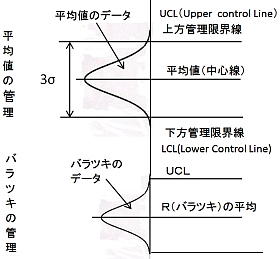

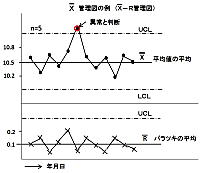

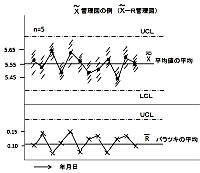

�U�D�Q�@�Ǘ��}�̍\��

�@�Ǘ��}�ł́A�f�[�^�����ϒl�iµ�j�ƃo���c�L�i�Ёj�̐��l���g���Ă��܂��B���̊Ǘ��͂R�Ђ���{�Ƃ��Ă��܂��B���̂R�Ђ̒��ɂX�X�D�V���̃f�[�^���܂܂��̂ŁA���͈̔͂Ȃ琳��ȏ�Ԃƍl���Ă������̂ł��B���̍l������}�Ɏ����Ɖ��}�̂悤�ɂȂ�܂��B

|

�U�D�R�@�Ǘ��}�̒��[�v

�@���Y�H����Y�i�Ȃǂ̓��e�ɂ��A�g�p�����Ǘ��}�̒��[�v���s���܂��B���i�̖��́A�������@�A�����������A�H���̖��́A���茎���A���ԂȂǕK�v�ȍ��ڂ��߂Ē��[�v���s���܂��B���̒��[�����̎d���̒��Ŏg���悤�ɂ��܂��B����ɁA�E��̒��Ɍf�����āA�����̑S����������悤�ɂ���Ȃǂ̔z�������܂��傤�B

�@���Y�H����Y�i�Ȃǂ̓��e�ɂ��A�g�p�����Ǘ��}�̒��[�v���s���܂��B���i�̖��́A�������@�A�����������A�H���̖��́A���茎���A���ԂȂǕK�v�ȍ��ڂ��߂Ē��[�v���s���܂��B���̒��[�����̎d���̒��Ŏg���悤�ɂ��܂��B����ɁA�E��̒��Ɍf�����āA�����̑S����������悤�ɂ���Ȃǂ̔z�������܂��傤�B

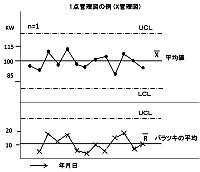

�U�D�S�@�P�_�Ǘ��}�@�iX�Ǘ��}�j

|

�@�P�_�Ǘ��}�́A�f�[�^����̏ꍇ�ɗp������Ǘ��}�i�w�Ǘ��}�Ƃ������j�ł��B���̊Ǘ��}�́A�T���v�����P��ɂP�̏ꍇ�Ɏg���܂��B�E�}�́A�P���Ɏg�p����d�͗ʂ̊Ǘ��}������Ă݂܂����B�o���c�L�́A�O���̃f�[�^�Ƃ̔�r�ɂȂ�܂��B��������ɂ́A���̃^�C���J�[�h�̏o�Ύ��Ԃ��w�Ǘ��}�ɂ��āA�u�K���Ɏg�p�����L��������܂��B�f�[�^�w�́A���̓��̏o�Ύ��ԁA�o���c�L�q�́A�O���̏o�Ύ��ԂƂ̍���p���܂��B

�U�D�T�@�G�b�N�X�o�[�A�[���Ǘ��}�@

|

�@X�o�[�A�[���Ǘ��}�́A��ʓI�Ȍv�ʒl�̊Ǘ��}�ł��B���̏ꍇ�A�f�[�^�̕��ϒl���v�Z���Ȃ���Ȃ�Ȃ��̂��ʓ|�ł��B�q�́A�f�[�^�̍ő�l�[�ŏ��l���v�Z���Ă��̍����L�ڂ��܂��B

�@�����āA���ϒl�̕��ς�X�̃o�[�o�[�iX�̏�ɂQ�{�̉��_������j�ƂȂ�A�o���c�LR�̕��ϒl�i�q�o�[�Ƃ����j���Z�o���܂��B

�@�Ǘ��}�ł́AUCL��LCL����O�ꂽ�f�[�^�ɂ́A���ӂ����Ȃ���Ȃ�܂���B���炩�ُ̈킪���邩������Ȃ�����ł��B

�U�D�U�@�G�b�N�X���W�A���A�[���Ǘ��}�@

|

�@���̊Ǘ��}�́A���W�A���i�����l�j�ϒl�Ƃ���̂ŁA���ϒl�̌v�Z���s�v�ł��B����ł͎g���₷���Ǘ��}�ł��B�o���c�LR�́A�f�[�^�̍ő�l�[�ŏ��l�ŎZ�o���܂��B���̊Ǘ��}�ł́A�f�[�^�����̂܂܊Ǘ��}�ɋL�ڂ��āA���̒����l�ϒl�Ƃ���̂Ō�������Ƃ����܂��B

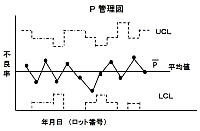

�U�D�V�@�s�Ǘ��Ǘ��}�@�iP �Ǘ��}�j

|

�@���̊Ǘ��}�́A�s�Ǘ����Ǘ����Ă����܂��B����ł́A���Y���鐔�ʂ⌟�����鐔�ʂ��ω����Ă����̂ŁA�ʏ�͕s�Ǘ��Ǘ��}�ɂȂ�܂��B�������ʁi���Ȃ킿�A�T���v���F���j���ς��̂ŁA�Ǘ����E�����ω����邱�ƂɂȂ�܂��B�Ⴆ�An-=�P�O�O�An���P�T�O�An���W�O�̂悤�ɕω�����ꍇ�ɗp������̂ł��B���n���Q�O�O�Ƃ����悤�Ɉ��̏ꍇ�́APn�Ǘ��}���g���₷���Ƃ����܂��B

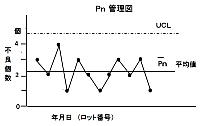

�U�D�W�@�s�nj��Ǘ��}�@�iP���@�Ǘ��}�j

|

�@���̂o���i�s�[�G�k�Ɠǂށj�Ǘ��}�́A�������鐔�ʂ���Ɉ��ŕω����Ȃ��ꍇ�ɗp������̂ŁA�s�nj��ŊǗ����邱�Ƃ��ł�����̂ł��B���������āA�Ǘ����E���͈��ɂȂ�܂��B

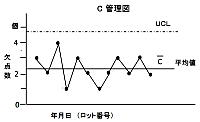

�U�D�X�@���_���Ǘ��}�@�iC�@�Ǘ��}�j

|

�@���̊Ǘ��}�́A��������ʐςȂ��T���v���̑傫��������̏ꍇ�̌��_���Ǘ��}�ł��B

�@���������āA�Ǘ����E���́A���ƂȂ�܂��B�Ȃ��A���_���̓T���v���̒��ɁA�O�`�T�܂܂��悤�ɂ��܂��B��������T���v���̑傫���͕ς��Ȃ��悤�ɂ��邱�Ƃ��|�C���g�ɂȂ�܂��B�Ⴆ�A�����ԃh�A�[�̓h�����_�����Ǘ�����ꍇ�A�傫���̈قȂ�X�Ԏ�C�Ǘ��}�AY�Ԏ�C�Ǘ��}�̂悤�ɑw�ʂ��ĊǗ�����悤�ɂ��܂��B�����A���ׂĂ̎Ԏ���ꌳ�I�Ɍ��_���Ǘ����s���ꍇ�́A�Ԏ�ʂɖʐς��Z�o���āA�P�ʖʐϓ�����̌��_�����v�Z���āAU�Ǘ��}��p���邱�ƂɂȂ�܂��B

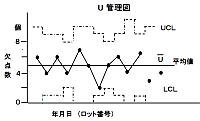

�U�D�P�O�@���_���Ǘ��}�@�iU�@�Ǘ��}�j�@

|

�@����U�Ǘ��}�́A���������T���v���̑傫�������낢��قȂ�ꍇ�̌��_���Ǘ��}�ł��B�Ⴆ�A�ʐρA�����A�傫���Ȃǂł��B���������āA���_���́A���̒P�ʓ�����̌��_���Ɍv�Z�����Ƃ��������܂��B

�@���၄������A���������傫���̈قȂ��O�~�����������Ƃ���AA�ɂ͑傫���Q�����ĂɂS�̌��_�����������BB�ɂ͓������P�O�����ĂɂP�Q�̌��_�����������B���̏ꍇ�P�����Ă�����Ɋ��Z�����

�@�@A�{B���P�U���_/�P�Q�����ā��P�D�R�R���_��/�P������

�ƂȂ�܂��B���������āA�T���v��n���P�Q�����āA���_��U���P�D�R�R�ƂȂ�܂��B���̓��́An=�P�T�����āA���_��U=�P�D�Q�O�Ƃ����悤�ɋL�^���Ă����܂��B

�@U�Ǘ��}�́A�T���v���̑�����قȂ�̂ŁA�Ǘ����E���́A�����i���̓��b�g���Ɂj�ω����邱�ƂɂȂ�܂��B.

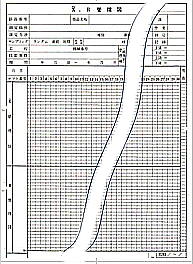

�U�D�P�P�@�Ǘ����E���̌v�Z

�@�Ǘ��}�ŕK�v�ȊǗ����E���̌v�Z�́A�������T���v�����i���j�ňقȂ�̂ŁA���I�ȓ��v�v�Z���K�v�ɂȂ�܂��B����́A���łɌv�Z���ꂽ���l�\������܂����炱����g���܂��B

�Ⴆ�A��ɏq�ׂ����ȋZ�A�����l�\��JIS�iZ�X�O�Q�P�j�ɋL�ڂ���Ă��܂��B

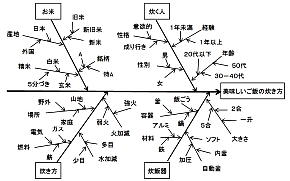

�V�D�����v���}

�@�����Ƃ��A�����̈Ӗ��������Ă���A�ЂƂ��Ƃł͂����܂��A���i�̎������A������i���A��Ɓi�d���j�̕��@�A�����A���_���̑��@�B�ݔ��̌̏�A���\�A���S�A���i�̍ޗ��̓����A�����ȂǗl�X�ȍ��ڂ��グ���܂��B�Ⴆ�A�h���H���̃S�~�t���Ƃ��ݔ��̃`���R��Ƃ����������v���͂���̂Ɏg���܂��B�悭�u�K��ʼnۑ�Ƃ��ďo���������v���}�́A�u�����������͂�̐������v�ł��B���̂悤�ɂ��낢��ȉۑ����̎��グ���ł���̂ł��B

�@�����Ƃ��A�����̈Ӗ��������Ă���A�ЂƂ��Ƃł͂����܂��A���i�̎������A������i���A��Ɓi�d���j�̕��@�A�����A���_���̑��@�B�ݔ��̌̏�A���\�A���S�A���i�̍ޗ��̓����A�����ȂǗl�X�ȍ��ڂ��グ���܂��B�Ⴆ�A�h���H���̃S�~�t���Ƃ��ݔ��̃`���R��Ƃ����������v���͂���̂Ɏg���܂��B�悭�u�K��ʼnۑ�Ƃ��ďo���������v���}�́A�u�����������͂�̐������v�ł��B���̂悤�ɂ��낢��ȉۑ����̎��グ���ł���̂ł��B

�V�D�P�@�SM����肠����

�@�����������͂�𐆂��ꍇ�A�悸���グ��̂͐��ъ�i��ʓI�ɂ����A�@�B��ݔ��FMachine�j���ɐ����l�i��ƎҁFMan�j�̘r���l���܂��B���ɕĂ̖����ł��B���������āi�ޗ��FMaterial�j�ł��B�����āA�厖�Ȃ��̂́A�������i���@�A�����FMethod�j����ȗv���Ƃ��čl�����܂��B�����SM�͏�Ɏ��グ����v���ƂȂ�܂��B���̑��A���S����i�����x�j�A�o�c�ҁi�Ǘ��ҁA�ē҂Ȃǁj���グ�邱�Ƃ�����܂��B

�V�D�Q�@�����v���}�̏�����

�@�����v���}�̈�ʓI�ȍ\���́A���̂悤�ȓ��e�ł��B

|

�V�D�R�@�v����}�Ɏ����ɂ�

�@�����v�������ɂ́A�ł��邾���W�҂̈ӌ���l�������A�}�ɋL�ڂ���悤�ɂ��Ă����܂��B

�@�����v�������ɂ́A�ł��邾���W�҂̈ӌ���l�������A�}�ɋL�ڂ���悤�ɂ��Ă����܂��B

�@����ɁA���鐻�i�Ɏ�舵���́u�����v�̖�肪�N�������A���̌���������v���}�ɂ܂Ƃ߂�ꍇ�A�悸�l����̂́u�Ȃ��v�N�����̂��A����ɂ��̌����́u�Ȃ��v�v���A�܂�����ɂ��̌����́u�Ȃ��v�Ȃ̂����T��J��Ԃ��Ƃ����̂��g���^�����Ԃ̍l�����̊�{�Ƃ����Ă��܂��B���������v���}�ɂ܂Ƃ߂Ă������Ƃ���X�^�[�g���܂��B

�V�D�S�@�ł��e���̑傫���v��

�@�u�����v�ɉe�����y�ڂ��v���̑傫�����̂�������P��i�߂Ă����܂��B�����A����ɂ��́u�v���v������Ɍ@�艺���Ă������߂ɁA���́u�v���v������Ƃ��āA����ɁA�����v���}���쐬���邱�Ƃ��s���܂��B�I�����������݁A�I�m�ȑ����邱�Ƃ��_���ł���Ƃ����܂��B�����v���}�̒�����A�ł��e���̑傫���v���ɐԊۂ����đ����P�Ɏ��g��ł����܂��B

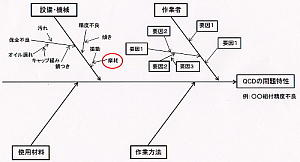

�V�D�T�@�����v���}�̗�

�@���Ɏ����̂́A�u�����������т̐������v������ɑI��ō쐬���������v���}�̈��ł��B

|

�@���̂悤�ȓ����v���}����A�����ɑI�����������т̐����̈�ԗv���̑傫�����ڂ�I��ł���Ɍ�����Nj����邱�ƂɂȂ�܂��B�Ⴆ�A���Ă̖�������ԗv�����傫���Ƃ���A�ǂ̖�������ԗǂ������������Ă������ƂɂȂ�܂��B�܂��A�d�C���̗v�����傫���ƂȂ�A�d�C���̑I��ɂ��Č������邱�ƂɂȂ�܂��B��̓I�ɂ́A���낢�됆���Ă݂����т̂����������f�[�^�Ɏ���Ĕ��f���Ă������ƂɂȂ�܂��B

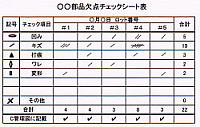

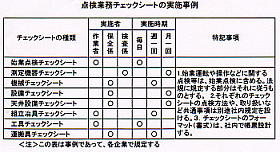

�W�D�`�F�b�N�V�[�g

�@�`�F�b�N�V�[�g�́A�蔲���肪�Ȃ����m�F���铹��ł���A����ɁA�d���̌v��⌋�ʂ������鉻������̂ł��B�ޗ���i�̌��_���ʂ��L�^�W�v���ăf�[�^���͂��s�Ȃ����Ƃ�A�ݔ��@�B�̓_�����ʂ��L�^���ē_���R�ꂪ�Ȃ��悤�ɂ��邱�ƂȂǂ��낢��Ȏd���Ɏg���Ă��܂��B

�W�D�P�@�`�F�b�N�V�[�g�̍\��

�@�`�F�b�N�V�[�g�͕����ʂ��`�F�b�N�����Ƃ��̌��ʂ��L�^������̂ŁA�`�F�b�N���鎞���i�����j���L�^����悤�ɂ��܂��B

�@�`�F�b�N�V�[�g�͕����ʂ��`�F�b�N�����Ƃ��̌��ʂ��L�^������̂ŁA�`�F�b�N���鎞���i�����j���L�^����悤�ɂ��܂��B

�@�����ŏd�v�ȓ_�́A�i��������_���Ώە��Ȃǂ̃`�F�b�N������e���Ȃ킿�A�`�F�b�N���ڂł��B

�W�D�Q�@�i���`�F�b�N�V�[�g

�@�i���`�F�b�N�V�[�g�́A�悭�g���Ă��܂��B�`�F�b�N���ځA���_���͕s�ǂ̕��ʂȂǂ����߂Ă����܂��B���̌��ʂ�C�Ǘ��}�Ȃǂɓ]�L���ĊǗ����Ă������Ƃł��B����ɁA�s�ǂ̓��e��ABC���͂��s���A�d�_���ڂ̂�����������P��i�߂Ă����܂��B�Ȃ��A�`�F�b�N�V�[�g�}���킩��₷�����P�̃q���g�����߂邱�ƂɂȂ���܂��B

�@�i���`�F�b�N�V�[�g�́A�悭�g���Ă��܂��B�`�F�b�N���ځA���_���͕s�ǂ̕��ʂȂǂ����߂Ă����܂��B���̌��ʂ�C�Ǘ��}�Ȃǂɓ]�L���ĊǗ����Ă������Ƃł��B����ɁA�s�ǂ̓��e��ABC���͂��s���A�d�_���ڂ̂�����������P��i�߂Ă����܂��B�Ȃ��A�`�F�b�N�V�[�g�}���킩��₷�����P�̃q���g�����߂邱�ƂɂȂ���܂��B

�W�D�R�@�_���`�F�b�N�V�[�g

�@�@�B��ݔ��̓_���ł悭�g����̂́A�_���p�`�F�b�N�V�[�g�ł��B���ɁA��Ƃ̊J�n�O�ɁA�n�Ɠ_���Ƃ��ċ@�B���Ƃɏd�v�ȕ��ʂ̓_�����s�����̂ł��B

|

�@�_���̂��߂̃`�F�b�N�V�[�g�͂��낢��Ȃ��̂�����܂�����A��ƂŋK���݂��Ď��{����悤�ɂ��Ă����܂��B

�W�D�S�@�_����ƃ}�j���A���̏���

�@�_����Ƃɂ́A���R���̂����i�_�����@�j���}�j���A��������K�v������܂��B�����A�ǂ����A�ǂ̂悤�ɓ_�����邩�A�g�p����H��A�ی��A�Ȃǂ��L�ڂ��邱�Ƃł��B���ɁA�d�v�ȕ��ʂ̓_����Ƃɂ͕K�{�ł��B�_���ɂ�����L�[���[�h�́A���̂悤�ȗႪ����܂��B

�E�������X���[�Y�A�E.�E�{���g�i�b�g�̂��݂�E���A�E�����T��A�E�ό`�A�E�R��A�E����A�E�����v�ނ̐�A�E�����A�E�O��ȂǁB

�W�D�T�@�`�F�b�N�V�[�g�̋L�^�̐����Ɩ��_�̉��P

�@�`�F�b�N�̌��ʁA���_���w�E���ꂽ��ē҂́A�����ɍ�Ǝ҂ɕK�v�Ȏw�����s���B�W�����ƘA�g���Ă�����⏈�u��v���ɍs��Ȃ���Ȃ�܂���B����ɁA�P�������x��ړr�Ƀf�[�^���W�āAABC���͂��s���Ȃǂ��āA�d��Ȗ�荀�ڂ̉��P��}���Ă����悤�Ȏ��g�݂��s�����Ƃł��B���̂悤�Ƀ`�F�b�N�V�[�g���p���Ă������Ƃ��A���̊�Ƃ̋Z�p�̌���ɑ傫�Ȗ������ʂ����Ă����܂��B

�W�D�U�@�I�ƃ`�F�b�N�V�[�g

�@�n�Ɠ_���͈�ʂɂ悭�s���Ă��܂����A�I�Ɠ_���͏��Ȃ��悤�Ɏv���܂��B�d�����I���A�����A��̂ł͂Ȃ��A�I�Ɠ_�����s���đގЂ���悤�ɂ��Ȃ���Ȃ�܂���B�I�ƈȍ~�͒N������ɂ��Ȃ��Ƃ�����Ԃ������̂ŁA�ُ킪�������Ă��������x��A�Ђ�@�B�ݔ��̑����Ȃǂ��������Ă��܂��܂��B

�@�悭�������Ă���̂��A�H�����Ŏg�����n�ڂ̎c�������Ԍo���ĉД����ƂȂ������Ƃ��~���Ă������d�p�̕��Ԃ̔��p�d����������߁A���S���u�����炭�Ȃ��Ȃ苭���ŕ��Ԃ��|���Ⴊ����܂��B�Ό��̊m�F�A���Ă͂����Ȃ��d���A���߂Ă͂����Ȃ��z�ǂ̃o���u�ȂǁA�I�Ǝ��Ɋm�F���ׂ������̓`�F�b�N�V�[�g�₻�̓_����Ƃ̓}�j���A���Ŋm�F����悤�ɂ��܂��B�ԈႢ�₷���ꍇ�́A���m�ȕW���A���ӕW����ݒu����Ȃǂ̑���s���܂��B

�X�D�U�z�}

�@�g���Ƒ̏d�̂悤�ȃf�[�^X�ƃf�[�^Y�����̊֘A�������邩�ǂ����ׂ�̂ɂ悭�p������̂��U�z�}�ł��B���邢�͑��}�Ƃ��Ă�Ă��܂��B

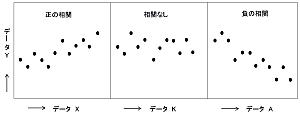

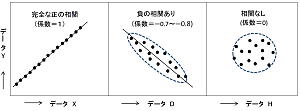

�X�D�P�@�f�[�^�̊W��}�Ɏ���

�@�T���v���̊W����f�[�^��}�Ɏ����Ƃ��̏����₷���Ȃ�܂��B�傫��������ƁA���̑��ցA���̑��ցA���ւȂ��ɕ��ނł��܂��B

|

�X�D�Q�@���W��

�@�֘A�����̃f�[�^�̊W�̋����𑊊W���ƌĂт܂����A���̐}�����Ɏ����܂��B�@

|

�@�U�z�}�ɕ\���鑊�ւ́A�E�オ��̓v���X�̑��ւ��A�E������̏ꍇ�}�C�i�X���ւ�����Ƃ����܂��B����𑊊W���ŕ\�킵�܂��B���W���̌v�Z�̓G�N�Z���ōs�Ȃ����Ƃ��ł��܂��B

�@�����W����

|

�E�O�`�O�D�Q�@�قƂ�Ǒ��ւ��Ȃ�

�E�O�D�Q�`�O�D�S�@��⑊�ւ�����

�E�O�D�S�`�O�D�V�@���ւ�����

�E�O�D�V�`�O�D�X�@�������ւ�����

�E�O�D�X�`�P�D�O�@�قڊ��S�ȑ��ւ�����

�@�Ȃ��A���̑��ւ̏ꍇ�̓}�C�i�X�i�[�j�Ŏ����܂��B

�@�ē҂�����Ŏg���ꍇ�́A��}�Ɏ����悤���U�z�}������Ĕ��f����悤�ɂ��܂��B�Ȃ��A�O��̃f�[�^����_�ł�����Ƒ��W���͕ς���Ă��܂�����A�f�[�^�̋ᖡ���K�v�ɂȂ�܂��B

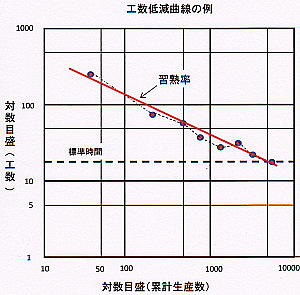

�X�D�R�@�H���ጸ�Ȑ�

�@��������ɍ쐬�����H���ጸ�Ȑ����Q�l�Ɏ����܂��B�V�K���i�̐��Y�����オ��i�K�͍H����������܂��B�}�͑ΐ��O���t�ł����A���Y���ʂ����Ȃ��ɏ]���H���͒ጸ���Ă����܂��B��ʂɂ�����K�n�Ȑ��ł��B�����ł́A�@���ɑ����W�����Ԃłł���悤�ɍH����ጸ�ł���悤�ɂ��邩���A�Z�p�҂Ɗē҂̎d���ł��B

|