| 管理技術の知識 |

| はじめに | |

| 目 次 | |

| 初任監督者の心得 | |

| 監督者の役割 | |

| 生産の知識 | |

| 作業の知識 | |

| 部下の教育 | |

| 品質の知識 | |

| QC7つ道具 | |

| コストの知識 | |

| 固有技術 | |

| 管理技術 | |

| 各種の計算式 | |

| 外国人労働者 | |

| トピックス | |

| ご質問の回答 | |

| お問い合わせ |

|

| 管理技術の知識 |

| はじめに | |

| 目 次 | |

| 初任監督者の心得 | |

| 監督者の役割 | |

| 生産の知識 | |

| 作業の知識 | |

| 部下の教育 | |

| 品質の知識 | |

| QC7つ道具 | |

| コストの知識 | |

| 固有技術 | |

| 管理技術 | |

| 各種の計算式 | |

| 外国人労働者 | |

| トピックス | |

| ご質問の回答 | |

| お問い合わせ |

|

| 目 次 |

1.経営活動と管理技術

1.1 経営計画

1.2 経営管理

1.3 ものづくり企業における管理技術

1.4 管理の二つの意味

生産管理

2.1 生産管理とは

2.2 生産管理の目的

2.3 生産計画

2.4 生産統制

2.5 生産管理の内容

2.6 生産管理の中心は工程管理

2.7 生産管理におけるQCD

工程管理

3.1 工程管理とは

3.2 工程管理は変化点を把握する

3.3 QCDの達成活動

3.4 生産品を川の流れのように

3.5 生産計画と実績

3.6 現品管理

3.7 追跡管理

3.8 原価の引き下げ

品質管理

4.1 不良を作らない取り組み

4.2 何故不良は出るか

4.3 品質の保証と社内体制

4.4 品質の作りこみ

4.5 データのバラツキ

4.6 工程の品質検査

4.7 データの活用

在庫管理

5.1 何故在庫が発生するか

5.2 在庫を減らすには

5.3 ABC管理

5.4 ジャストインタイム

5.5 在庫は現場の問題を隠す

5.6 倉庫の管理

外注管理

6.1 外注先の工場

6.2 品質不良

6.3 外注メーカーへの支援

6.4 コスト低減

6.5 発注価格の引き下げ要求

購買管理

7.1 購買担当者の資質

7.2 購入品のコスト引き下げ

7.3 外注メーカーの管理

7.4 新規発注先の選定

7.5 自然災害や事故対応

原価管理

8.1 製造原価計算

8.2 製造原価の構成

8.3 原価の低減

8.4 材料費のコスト削減

8.5 VA(価値分析)

8.6 労務費コスト削減

8.7 設備機械の稼働率の向上

人事管理

販売管理

1.経営活動と管理技術

これから、管理技術について考えてみます。どんな企業でもいろいろな管理技術を活かして経営活動を行っています。監督者として、必要な管理技術を勉強していきましょう。すでに、日常の仕事の中で実践しているはずですが、改めてその内容を確認するとともに一層の活用を図っていきたいものです。

これから、管理技術について考えてみます。どんな企業でもいろいろな管理技術を活かして経営活動を行っています。監督者として、必要な管理技術を勉強していきましょう。すでに、日常の仕事の中で実践しているはずですが、改めてその内容を確認するとともに一層の活用を図っていきたいものです。

1.1 経営計画

企業は3年~5年間の中期経営計画、1年間の経営計画(年度計画ともいう)といった企業の活動計画を定めています。その基本は、売上高や利益額を目標とする企業の各部門の活動や行動目標とその必要な経費(予算という)などを定めています。経営活動は、資金の調達活動、資材の調達活動、生産活動、販売サービス活動からなります。ご存知のように、企業は利益を得ることが必要ですが、どうすれば期待する利益を得られるかをマネージメントしていくのが経営管理といえます。

企業の利益=売上高ー経費

が基本的な式になります。ここで、経費は予算という形で取り組んでいます。工場部門では、生産台数やそのために要する工場予算を定めています。予算の中には、製造コストや工場で働く従業員の給与予算なども含まれます。

1.2 経営管理

企業全体の経営活動について、経営計画が実行され、それぞれの部門がその活動目標を達成出来ているか、あるいは、達成できるようにマネージメントしていくのが、経営管理といえます。ですから、工場部門では、生産台数が達成できているか、製造原価が予定通り達成できているかなどがマネージメントの中心となります。

1.3 ものづくり企業における管理技術

ものづくり企業における管理技術の中心は、生産管理になります。なお、製品の設計部門を持っている企業では、設計部門の管理(設計管理など)が含まれることになります。この設計部門と生産部門は密接な連携が必要になります。

1.4 「管理」の二つの意味

管理という言葉には、二つの意味があると思っています。一つは、「コントロール(Control)」もう一つは「マネージメント(Management)」です。分かり易く述べると、

コントロールとは

定められた目標、決められた方法や手順に従って、仕事を行う。

マネージメントとは

自分で目標を定め、最善、最良の方法ややり方を考えて仕事を行う。

職場を管理する監督者は、職場をマネージメントするマネージャーでもあるのです。管理技術は、マネージメントを行うための道具であるといえます。

なお、この二つの管理は、日常の仕事には存在していると考えています。

| 生産管理 |

2.生産管理

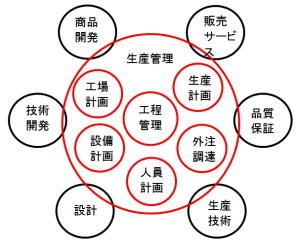

生産管理は、企業や工場の生産活動全体を総合的に管理するすることを意味しています。すなわち、企業全体の生産活動を経営的な視点でマネージメントしていくことです。経営活動の重要な管理の一つです。生産管理の具体的な実践活動は、工程管理ですから、生産管理は、工程管理と同じ意味で扱われる場合もあります。

|

2.1 生産管理とは

生産管理は、製品の生産数量を達成するために、効率的な生産を行う活動であるといえます。同じように、利益をできるだけ増やすための活動が原価管理、売上高を増やすための活動が販売管理といってもよいと思います。

2.2 生産管理の狙い

生産管理は、生産活動の計画と統制ですが、その目的は、お客さまが求める品質の製品(商品)を要求する時期(納期)に、より安い価格で、効率的に生産していくことです。なお、ここでは、お客さまに渡すものを「商品」、工場で作った段階(完成品)は、「製品」ということにします。したがって、製品とは、お客さまに渡す前の状態をさすことになります。実際には、商品も製品も混同して同じ扱いで話されることが多いようです。

2.3 生産計画

生産計画は、受注予測や市場の需要の動向などから経営計画の一環として長短期の生産と販売計画を立案します。この業務は生産管理部門や販売部門などの専門部署で協議の上立案し、経営会議などで決定されます。この計画は、企業によりさまざまな方法や手続きが取られています。なお、工場での生産計画には、生産指示や生産命令に関する事項も含まれます。

2.4 生産統制

生産計画にしたがって製品が生産され、あるいは納品されているかを把握して、必要な処置を取る活動です。生産活動は、いろいろな要因で計画通り進捗しないことが起きるので、その対策は、重要な活動です。さらに、納品先の数量の変更や製品の設計変更や廃止などの生産状況の変化も起こります。また、市場の変動も激しく、売れ行きに大きな影響を及ぼすこともありますから、生産数量の変更も迅速に行うことが必要になります。このような処置によって損失を減らしたり、利益を増加させることにもなります。

2.5 生産管理の内容

生産管理にはいろいろな活動があります。中心にあるのは、工程管理ですが、企業全体の活動と関係があことを理解しておきましょう。

|

生産管理は、上にも述べたように、企業全体のものづくりを組織的に進めていく取り組みです。設計、調達、生産、出荷に至る全体の動きを効率的に進めていくことであるといえます。ものづくり工場の生産管理の役割は、先ず製品を作る工程が順調に流れていくようにしていくことです。しかし、実際にはいろいろなトラブルで生産工程がストップしたり、不良品が発生したり、さまざまな問題が起こります。この問題の解決を図るには、生産管理や品質管理など管理技術の基本をしっかり理解し、実践していくことです。

2.6 生産管理の中心は工程管理

生産管理は、生産全体を円滑に進めていく取り組みですが、その基本となっているのは工程管理です。技術的には、工程設計、設備計画、レイアウト計画などがおこなわれますが、管理技術では、これらを効率的に実施していく取り組みといえます。具体的な活動は工程管理を参照してください。

2.7 生産管理におけるQCD

ものづくりでは、生産活動の根底にある品質、コスト、納期、安全、環境を維持、管理し、経済的に取り組んでいくが必要です。なお、生産活動では、安全や作業環境は最優先すべき取り組みと位置付けられています。監督者として、関心を持って生産活動を行いたいと思います。

| 工程管理 |

3.工程管理

ものづくりの工程で、その中心となるのは、人(作業者)、作業のやり方、設備や物(材料、部品、その他の資材)、そして時間です。工程管理は、このような生産に伴うさまざまな条件の変化を管理していくことです。

3.1 工程管理とは

(1)工程とは

工程とは、生産活動を行う拠点(場所)で、作業者のほか機械の作業点(場所)も工程と呼ばれます。工程が連続するとラインと呼ぶこともあります。また、測定や検査のようなサービスも同じように工程ということがあります。さらに、広く事務作業もサービスの拠点として工程ということがあります。

(2)工程に要求される要素

工程には、その作業の固有技術(Method)とその作業に必要な機械設備(Machine)、作業者(Man)、材料や部品(Material)が必要になります。これらを4Mということがります。

(3)工程の変化

日常の生産工程は「まるで生き物のように変化」しています。できあがった製品を測定してみるとすべての製品寸法は同じではなく少しずつばらついています。これは生産工程のいろいろな条件が変化することによるものです。この変化は、「目に見えるもの」と「目に見えない(気がつかない)もの」があります。見える変化は対応できますが、しかし見えない変化は見逃してしまい、不良品の発生や作業停止、設備故障、事故などの原因になって、問題が発生してしまいます。

日常の生産工程は「まるで生き物のように変化」しています。できあがった製品を測定してみるとすべての製品寸法は同じではなく少しずつばらついています。これは生産工程のいろいろな条件が変化することによるものです。この変化は、「目に見えるもの」と「目に見えない(気がつかない)もの」があります。見える変化は対応できますが、しかし見えない変化は見逃してしまい、不良品の発生や作業停止、設備故障、事故などの原因になって、問題が発生してしまいます。

3.2 工程の変化点を把握する

例えば設計変更や作業者の変更は目に見えるものですが、自然条件(温湿度)、材料、部品などの変更は単に見ても通知がない限り何が変わったのか気がつかないものです。このような工程の変化から生ずる問題を未然に防ぎ、定められバラツキの範囲内におさまるようにすることが工程管理の重要な仕事です。工程は変化することに十分留意してください。

3.3 QCDの達成活動

ものづくりの基本である品質、コスト、数量を計画通り達成しているかどうかを管理していくことが具体的な活動になります。

工程の中で規定した作業(標準作業)が行われ、定められた材料、合格した部品、規定の工具などが正しく使われているかをチェックすることが監督者の役割でもあります。当然製品の出来ばえも確認します。品質に関しては品質管理の手法を実施していきます。別項目の品質管理を参照してください。

3.4 生産品を川の流れのように

工程管理では、先ず工程における製品の流れをチェックします。不良品や設備の故障などで製品の流れがストップしないようにしていくことです。このため、設備の保全状態、稼働状態、作業の不具合の状態を確認して、必要な処置を取ります。設備や機械に関しては、設備管理として取り組むことが必要です。

さらに、生産作業の流れを阻害する在庫、仕掛品、作業環境、その他の資材の供給などもチェックし、問題点があれば処置対策を行います。工程管理のポイントは、製品が川の流れのように一定のスピード(タクトタイム)で流れていくようにしていくことにあります。

3.5 生産計画と実績

生産が計画通り進行しているかをチェックしていくのが監督者の重要な役割であることはすでに述べました。生産の進度管理ともいいます。生産作業において、問題は不良品が発生したり、材料や部品欠品などで生産が達成できなくなった時です。このような異常が生じたときは、部下に報告させるとともに、監督者としてその状況を把握して、適切な対策を行うとともに、上司に直ちに報告しなければなりません。

生産が計画通り進行しているかをチェックしていくのが監督者の重要な役割であることはすでに述べました。生産の進度管理ともいいます。生産作業において、問題は不良品が発生したり、材料や部品欠品などで生産が達成できなくなった時です。このような異常が生じたときは、部下に報告させるとともに、監督者としてその状況を把握して、適切な対策を行うとともに、上司に直ちに報告しなければなりません。

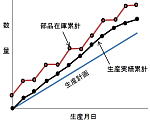

生産の進度管理として、よく使われるのはグラフを用いて生産状況を図表に表すことです。また、生産計画とその実績をデジタルに表示するランプ灯を設けるなども行われています。

3.6 現品管理

生産ラインに供給される材料や部品が、必要な時に、必要な数量が確保されているかを管理していくのが現品管理です。さらに、生産指示に合わせて、必要な材料や部品を現場の作業場所に供給する役割も担っています。もし、欠品が生じる恐れがあるときは、生産管理担当部署や生産現場に迅速に連絡する義務が生じます。監督者も、常に現品管理担当者と連絡を密にして、生産作業に欠品が生じないかどうかを把握することです。外注部品の納品遅れなどで欠品が生じる恐れがあるときは、生産機種変更や日程変更などの処置を迅速に取らなければなりません。

|

<参考> 現品の目で見る管理

重要な部品について、生産実績と在庫の推移をグラフで管理することもできます。このような図で管理すると欠品の防止や早期の対策が可能になります。

3.7 追跡管理

生産作業では、次工程や製品がお客様に渡ってから不具合やクレームが起きたりすることがあります。このような場合、どこで、誰が、いつ作業したのかを正確に把握することが求められています。このため、製品の追跡管理が行われています。いわば製品の経歴書を作ることであるといってもよいと思います。したがって、作業日報(生産日報)には必要な記録や製品に生産ロットの刻印などを行うことになっています。このような帳票等企業の規定を設け必要な保存期間を定め、きちんと保管管理しなければなりません。監督者としても、自分の職場で作った重要な部品や製品が後日追跡管理できるような工夫を行うことが望まれます。良く行われるのは記号の「刻印」や「記録テープ」などが用いられています。

生産作業では、次工程や製品がお客様に渡ってから不具合やクレームが起きたりすることがあります。このような場合、どこで、誰が、いつ作業したのかを正確に把握することが求められています。このため、製品の追跡管理が行われています。いわば製品の経歴書を作ることであるといってもよいと思います。したがって、作業日報(生産日報)には必要な記録や製品に生産ロットの刻印などを行うことになっています。このような帳票等企業の規定を設け必要な保存期間を定め、きちんと保管管理しなければなりません。監督者としても、自分の職場で作った重要な部品や製品が後日追跡管理できるような工夫を行うことが望まれます。良く行われるのは記号の「刻印」や「記録テープ」などが用いられています。

3.8 原価の引き下げ

コスト削減は、企業全体で積極的に取り組む課題です。監督者としても、担当する職場で可能な範囲でコストダウンを図っていくことです。

(1)作業効率の向上

作業の生産性を高めるには、主体作業を増やしたり、いろいろな手待ちをなくすこと、不良品を減らすなど職場の改善を図っていきましょう。特に、作業改善は常に行うことです。作業者の作業を観察しながら、作業動作の改善や、不良品が出たり、不安全作業などの改善は不可欠です。使用する工具、治具などの工夫も大切です。

(2)歩留まり向上

プレス工程や冷間鍛造工程などでは、材料取りを工夫して、歩留まりを向上させることや、機械加工では切削など作業によって捨てる材料(使われない材料部分)を減らすことも大切な取り組みです。さらに、不良品の廃棄や手直しを減らすことも材料コスト削減につながってきます。

(3)仕掛在庫の削減

作り過ぎによって、工程間の在庫が増えたり、職場が部品置き場となってしまうような事態は、ムダと考えていきます。在庫中の変形、傷、ムダな運搬が生ずるなど作業者としても歩行などムダな作業が生じてしまいます。ただ、このような事態が生ずる理由がありますから、作業者とその理由や事情を調べて対処しなければなりません。

(4)間接資材類の節減

製品を作るために使う間接材料、職場で用いる保護具類など適切な使用を図っていくことです。使用の基準など作っておくこともその手段になります。

| 品質管理 |

|

4.品質管理とは

品質管理は製品の品質に関連するあらゆる取り組みです。

品質管理(Quality Control、Quality Management System)は、端的にいえば、不良品を作らないようにしていく取り組みです。適正な品質を定め、その品質を確保し、それを維持し、お客さま(納品先)に品質保証をしていくことです。

4.1 不良品を作らない取り組み

どの企業でも不良品の発生(加工不良、組立精度不良など)が起こります。できるだけ不良ゼロにするために、懸命に努力しています。なぜ不良が発生したのか?その原因を突き止め改善していくことが第一歩です。原因を突き止めるために、「何故?」「何故?」を5回繰り返してみることだと大野耐一氏は著書に述べています。問題点の分析には、特性要因図、ヒストグラム、管理図など使い、かつデータによる現状把握と改善をしていくことに努力していきたいものです。品質向上は本当の原因を掴み、その再発防止の対策をとることができるかどうかにかかっているのです。

4.2 何故不良が出るか

ものづくりで不良が出るのは、加工や組立工程の条件、材料、部品、作業者、設備機械などの条件が変動、変化するからです。標準条件や規定された条件を守ることは当然ですが、標準外の状況や状態が生じたときに、どう対応するかです。簡単な例を上げると、材料や部品にたまたま目につくゴミが付着していた時どうするかです。作業書(作業マニュアル)には記載されていません。この場合、作業者の判断でそのまま使用するか、丁寧に除去して使うかになります。また、作業者が気が付かないことであれば、そのまま製品加工され公差外れの不良品となるかもしれません。優秀な熟練作業者になると、このような変化に気が付き、適切な処置を自ら取っています。重大な異常を発見したときは、当然監督者に報告するという規定通りの行動をとっていくことは当然です。

4.3 品質保証及びその社内体制

ある企業の品質管理の理念として、「当社はお客様に対して十分に品質が保証された商品を提供する」ことを掲げ、これを実現するために全社員が取り組むことを宣言していました。お客さまが満足する製品をつくること、これをすべての製品に品質保証する活動が企業に求められています。これは、作業者はもちろんすべての従業員が品質知識や技術技能を高め、いろいろな問題の解決、改善に取り組まなくてはならないということ です。

です。

品質保証は、製品に設計(図面や仕様書など)の要求する品質を確実に実現することです。そのためには、製造工程や作業標準などが正しく守られていること、品質標準が守られていることを確認し評価して問題点を改善していく取り組みです。品質保証が不十分な製品は、お客様からクレームとなって現れてきます。

4.4 品質の作りこみ

「品質は工程で作られる」ということわざがあります。品質は、検査でつくられることではないということをいっていることですが、全数検査を行うことによって品質を保証すると考える企業は少なくありません。品質を工程で作りこむには、工程が正しく管理されていなくてはなりません。すなわち、工程で品質を作りこむ要素4M(作業者:Man、機械設備:Machine、材料:Material、加工方法:Method)に関する標準が定められて、正しく実施されることです。クレームなど品質問題が起きた時、この4Mの確認は解決への手掛かりになるでしょう。

「品質は工程で作られる」ということわざがあります。品質は、検査でつくられることではないということをいっていることですが、全数検査を行うことによって品質を保証すると考える企業は少なくありません。品質を工程で作りこむには、工程が正しく管理されていなくてはなりません。すなわち、工程で品質を作りこむ要素4M(作業者:Man、機械設備:Machine、材料:Material、加工方法:Method)に関する標準が定められて、正しく実施されることです。クレームなど品質問題が起きた時、この4Mの確認は解決への手掛かりになるでしょう。

4.5 データのバラツキ

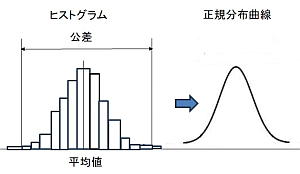

加工品や組立品を測定してみるとその寸法は、全く同じではありません。バラツキがあることは、すでにご存じの通りです。このバラツキのデータを統計的な計算を行って、品質管理では、活用しています。

(1)ヒストグラムの作成

加工品や組立品の寸法測定してそのデータを整理します。その方法の一つがヒストグラムです。ヒストグラムの作成例を次のホームページで説明してありますから、参照してください。

(参照) ヒストグラム

https://tftosa.robots.jp/

このヒストグラムから正規分布曲線を作ります。データをExcelに記載しておけば正規分布図が作成できます。

|

(2)正規分布曲図

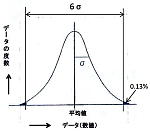

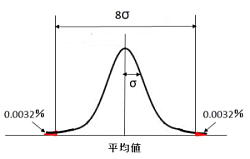

正規分布曲線(又は正規分布図)とは、右図に示すような山形の曲線ですがこれはデーターの分布を示しています。

図にあるσ(シグマと呼ぶ)はデーターを統計的に計算したバラツキの平均(標準偏差という)のことです。平均値から±3σ(すなわち6σ)の中にデータが約99.7%含まれるという計算がなされています。

なお、ここでは、標準偏差の計算式などは、専門的な知識が必要なので述べてありませんが、興味のある方は、市販されている「品質管理」などの専門書で学んでみてください。

なお、標準偏差を8σとした正規分布図も使われています。その図は下記のようになっています。

図に示すように8σでも両側合せて、0.0064%の不良が発生することになります。

|

これは、1万個に対して1個(厳密には0.64個)の不良が発生することになります。

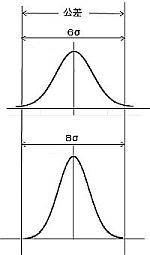

(3)公差と正規分布図

設計図面などに記載された寸法の公差に対する製品の測定データについて、そのバラツキを6σと8σの正規分布図を比較してみます。

図に示すように、8σはバラツキ(標準偏差)が小さくなっています。製品の不良率ゼロを目ざしていくためには、データが8σに入るようにしていくことが必要になります。製品のバラツキの原因を分析して、工程の見直しや作業方法などを改善していく取り組みが求められています。

(4)工程能力

工程能力(Process Capacity)は、生産量を示す場合と品質の場合がありますが、ここでは品質の工程能力を取り上げます。生産工程が製品(検査)規格に対して、満足する製品が作られているかどうかを判断する基準として、工程能力指数(Cp:Process Capability Index)があります。

工程能力指数(Cp)=規格の幅(公差)/(6×σ)

(注 σ:シグマはデータのバラツキを示す数値)

なお、一般的にかたより(偏り)があるので、この場合Cpkは

Cpk=公差ー2絶対値(µーT)/(6×σ)

(注 データの平均値:µ、公差の中心値:T)

で示されます。

一般的な知識として、6σ(±3σ)では製品は100%合格品ができるとはいえません。そこで規格の幅の中に製品のバラツキが8σ(±4σ)なら十分と考えられています。

したがって、工程能力指数Cpが1.33以上ならその工程は満足できると判断します。この数値はなかなか達成するのは容易でないのですが、納入先からはこれを達成するように求められることが多いのです。工程の見直しや作業改善などに取り組む必要が出てきます。

なお、蛇足になりますが今まで延べてきたように、統計的な確率でいえば、8σでも10,000個に1個の不良品が含まれることになります。すなわち、不良率は0.01%となり、不良率はゼロではないことです。この確率は、ものづくりの工程が管理された状態の時のものであり、工程が管理されていないいわゆる成り行き管理の時には、不良品は当然さらに増えてきます。したがって、確率以上に不良があらわれる場合は、工程管理に問題が生じていることを意味します。

(5)何故バラツキが起きるか?

製品をつくるには、製造工程とその条件が設定されています。具体的に記載されたものが「QC工程表」ですが、記載されていない条件(項目)もたくさんあります。例えば、気温、湿度、電圧、電流、振動、作業者の技能、設備保全や治具金型類の損耗限度など少なからず製造品質に影響を及ぼす条件が無限といってよいほどあります。このような条件をすべて記載し、管理していくことは困難です。品質に大きな影響を与える条件はQC工程表に記載することが必要ですが、記載しても管理することができない場合も実際に起こります。

例えば、生産数量が増えると、治具や金型は少しずつ摩耗して、製品の寸法精度が変わってきます。したがって、厳密にいうと同じ寸法の製品は出来ないといえます。これがバラツキの始まりです。寸法の少しずつ違った部品を組み立てるとできる製品も寸法のバラツキが起こります。また、作業者が変わることによってもつくられる製品にはバラツキが起こります。このように、製造工程で製品のバラツキを起こさせる条件は、無限にあるといえます。このことをよく理解しておく必要があります。長い間、現場の技術者としての経験として、「つくられる製品は生き物のように変化している」ことを実感したものです。

4.6 工程の品質検査

作業者は自分の行った作業が品質を満足しているか、すなわち合格品かどうかを自分で確かめることが大切です。その手段の一つとして、工程検査が行われます。生産工程で製品の品質が良品かNG品かを測定、検査する場合、一般的に抜き取り検査ですが、QC工程表で定められた検査や測定方法などの規定を守っていかなくてはなりません。そして、そのデータをきちんと記録し保管することが必要になります。さらに、測定結果に応じてそのデータの分析や不具合があれば直ちに改善していくことはいうまでもありません。

4.7 データの活用

工程の品質データは、管理図などで工程の状態を管理する手法が取られています。さらに、得られたデータから問題点を把握して改善を図らなければなりません。その活用する手法が、QC7つ道具です。監督者として、自在に使いこなしていくようになりたいものです。なお、QC7つ道具は、別項で説明してあります。

なお、「品質管理」については、別項で詳しく説明してありますので、ご参照ください。

| 在庫管理 |

材料や部品の在庫(手持ちする量)は、必要な量を確保するとともに一定の数量以上は持たないようにすることですが、これを在庫管理と呼んでいます。

5.1 何故在庫が発生するか

現場では、部品の手待ちや機械の故障などが起きるためできるだけ作りだめしたいというのが心情です。それによって、ラインストップや生産量の未達が起きないからです。在庫量が増えると置き場やその管理手間だかかるようになり、在庫ののための経費や運搬など人手も必要になります。したがって、できるだけ仕掛在庫は少なくすることが、監督者の役割になります。在庫が多いときは、何らかの問題があるということを示しています。

5.2 在庫を減らすためには

何故在庫が発生しているか、必要なのかを調査し、分析することがスタートです。一般に在庫が多くなってくる原因は

a.上流工程の生産が不安定で、手待ちが発生する

b.外注の部品の納入が不規則や不良が起きている

c.倉庫の部品管理が悪くラインに合わせて供給されない

d.設備や機械の故障が頻発して生産が安定していない

e.自工程の生産品の品質不良が多く良品数量が不安定

f.次工程の生産スピードが安定せず、手待ちが起きている

などがあげられます。監督者は職場の在庫のぶんせきからその理由や原因を対策していきます。職場で解決できない問題は、技術部署、保全部署、生産課などと協力して改善していくことです。別項で述べた「問題解決手順」を活用してください。

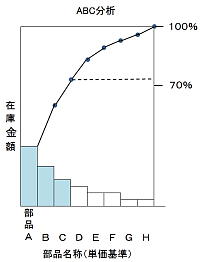

5.3 ABC管理

在庫部品の管理にABC分析という手法があります。これは倉庫管理に使われる手法の一つですが、重要な部品、価格の高い部品などと層別して部品や材料別に集計して、大きい順に整理してパレート図にしたものです。これによると、上位3項目で大部分を占めていることが分かります。

在庫部品の管理にABC分析という手法があります。これは倉庫管理に使われる手法の一つですが、重要な部品、価格の高い部品などと層別して部品や材料別に集計して、大きい順に整理してパレート図にしたものです。これによると、上位3項目で大部分を占めていることが分かります。

図の例では、パレート図の上位3部品で70%を超える比率を示しています。したがって、このA、B、Cの3部品を重点的に対策していくようにします。

5.4 ジャストインタイム

ジャストインタイムとは、「必要な部品を必要な時に必要な量をつくる」ことです。製造ライン(組立ライン)でも同じで一定のスピードのもとでものが流れるようにするための考え方は、「必要な製品を生産日程により必要なスピードでつくる」ということになります。これがJIT(Just in Time)と呼ばれているので多くの方はご存じだと思います。ただ、現実にはなかなかうまくいきません。生産現場では、いろいろなトラブルが起こるからです。

| a.生産したい時、機械や設備が故障した b.材料や部品が欠品(又は異品)で生産できない c.加工(組立)不良が発生した d.前工程の加工不良が見つかった e.加工(組立)に必要な資材や治具、工具が見つからない |

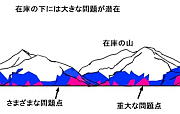

5.5 在庫は現場の問題を隠す

職場で在庫ができるのは、上記のようなトラブルが発生して、次工程に部品や組立品を供給できなくなることが起きる場合が多いと思います。したがって、それぞれの信頼がないと作業者はやむ得ず在庫を持って自衛することになります。このようなトラブルが発生しないように問題点を改善して、しっかりした「歯止め」(再発防止)をしなければなりません。現場に在庫が多い場合、上記のような問題が潜在化してしまっていることが多いものです。そこで、在庫を減らすことは、同時に問題を顕在化することになりますから、在庫削減は職場の改善のチャンスともいえます。現役時代の経験で、溶接機械が故障して次工程(ライン)に組立部品が間に合わないことがたびたびありました。ですから、機械の調子が良い時にできるだけたくさん作った記憶があります。機械の周りは在庫の山ですがこれも自己防衛の結果です。ですから、単に「在庫を減らせ」では何の解決にもならないことはいうまでもありません。

職場で在庫ができるのは、上記のようなトラブルが発生して、次工程に部品や組立品を供給できなくなることが起きる場合が多いと思います。したがって、それぞれの信頼がないと作業者はやむ得ず在庫を持って自衛することになります。このようなトラブルが発生しないように問題点を改善して、しっかりした「歯止め」(再発防止)をしなければなりません。現場に在庫が多い場合、上記のような問題が潜在化してしまっていることが多いものです。そこで、在庫を減らすことは、同時に問題を顕在化することになりますから、在庫削減は職場の改善のチャンスともいえます。現役時代の経験で、溶接機械が故障して次工程(ライン)に組立部品が間に合わないことがたびたびありました。ですから、機械の調子が良い時にできるだけたくさん作った記憶があります。機械の周りは在庫の山ですがこれも自己防衛の結果です。ですから、単に「在庫を減らせ」では何の解決にもならないことはいうまでもありません。

5.6 倉庫の管理

在庫管理の一つに倉庫管理があります。倉庫管理は、生産日程や出庫伝票などに基づき在庫部品を出庫し、購買部門で発注された納入品の受け入れ(入庫)を行うことが主たる仕事です。企業によっては、標準部品や小物部品(例えばネジ、ナット類)の発注業務を行っています。在庫品や死蔵品、損耗品などを減らすことも重要な業務です。

在庫管理の一つに倉庫管理があります。倉庫管理は、生産日程や出庫伝票などに基づき在庫部品を出庫し、購買部門で発注された納入品の受け入れ(入庫)を行うことが主たる仕事です。企業によっては、標準部品や小物部品(例えばネジ、ナット類)の発注業務を行っています。在庫品や死蔵品、損耗品などを減らすことも重要な業務です。

| 外注管理 |

|

企業は製品の加工や組立工程の一部を企業外の工場に発注することが行われます。その理由はさまざまですが、自社に生産の能力がない、その技術がないなどの理由が主たる理由です。

6.1 外注先の工場

外注管理は、自社の工場が外部にあると考えて、取り組んでいくことであると思っています。全く違う会社の工場と考えないで取り組みたいとものです。外注する理由はいろいろありますが、製造技術、生産能力、価格の3項目が主なものです。なお、外注管理は、購買部門の業務として取り扱いする場合が多いようです。

6.2 品質不良

外注工場もメーカーである限り、QCDを達成しなければなりません。発注価格は購買部門で協議しますから、受注メーカーの職場では品質と納期(納入)の責任があります。よくあるのは、品質不良とそのために納期が遅れるというトラブルです。現役時代に、新製品の部品を発注した外注メーカーの品質がなかなか改善しないので、たびたび指導、支援に出張した経験があります。外注工場の品質管理の力や技術力不足の問題が多いと思っています。

6.3 外注メーカーへの支援

もう一つの課題は、納入遅れで自社の組立ラインで欠品が生ずることです。外注工場の納入ロット不合格のほか、生産能力不足問題もあります。設置した自動機の不具合、作業未熟による生産遅れなどがあります。さらに、外注メーカーは、受注製品によっては、2次メーカーに発注する場合もあります。この2次メーカーのトラブルも問題の原因にもなります。したがって、発注企業からの技術支援や生産管理指導なども欠かせません。

6.4 コスト低減

外注メーカーへの発注段階では、いろいろな格付け、評価や査定などから適正な価格で契約することになります。しかし、継続発注で長期契約の場合、半年や1年ごとに価格引き下げ(コスト低減)を求めて行くことがよくあります。外注メーカーも生産性向上や品質改善が要求されることになります。監督者としても、外注品のラインでの問題点など必要に応じてメーカーに情報提供をしたいものです。

6.5 発注価格の引き下げ

発注先企業は、原価の引き下げのため、「乾いたタオルをさらに絞る」という努力をしています。したがって、受注先(外注先)企業にもコスト(価格)引き下げを要求してきます。かって、現役時代の営業部長であった時、発注先の企業から受注製品の半期(6ケ月)毎に価格契約更新を求められ、一定比率の値下げを要求されました。これが一番きつかった記憶があります。受注企業にとっては、そのまま利益が減ることになりますから死活問題ということになります。当時の社長から厳しく叱咤された記憶も残っています。

| 購買管理 |

製品の原価の6割は材料費(素材や部品)が占めているといわれていますから、購買は企業にとって重要な部門です。購買(企業により調達)は、企業内で使用するさまざまの材料や部品を取得するのが仕事になります。

7.1 購買担当者の資質

発注権限を持つ購買担当者の権限は、強大になります。現役時代に営業担当として、ある部品の売り込みのため、メーカーの購買担当者の面会にたどり着くことさえ容易ではない場合がほとんどでした。購買担当の者資質は、調達業務の成果を左右します。購買業務知識のほか、技術的な知識、業界の情報取得など多様な素質が期待されます。担当者の資質をキーワードで示すと、高い品性(徳)、業務の改善意欲、ベンチマークなどの情報収集努力、原価低減などの目標達成心など。

7.2 購入品のコスト引き下げ

購買業務の最大の仕事は、社内で使用する材料の安定的な購入、コストの引き下げにあります。コスト引き下げの手法としてまとめると

購買業務の最大の仕事は、社内で使用する材料の安定的な購入、コストの引き下げにあります。コスト引き下げの手法としてまとめると

a.購入(調達)先の多様化(海外調達を含む)

bベンチマークの採用.

c.購買方法の改善

d.VA(VE)の推進(設計、外注、技術、生産部門)

e.設計部門(設計の見直し)技術部門との連携

f.現場の情報収集(問題点)

7.3 外注メーカーの管理

発注先である企業(外注工場)の管理は、購買にとって重要な課題です。QCDのしっかりした工場は少なく、中小企業の工場では、何らかの問題を抱えているといっても過言ではありません。技術的な問題は、社内の技術部門の協力を得る必要があります。納品のロット合格率や納期厳守率、未納率などの指標を用いて、メーカーの評価や格付けすることも行われています。現場の監督者としては、未納や品質不良はラインストップの要因になりますから、外注品の情報は工場の担当部署に提供することが必要になります。

7.4 新規発注先の選定

購買部門のもう一つの仕事は、新たな発注先、購入先の獲得です。コスト引き下げのためにも、1社独占購入ではなく2社から購入して競争価格を引き出す狙いもあります。その他、新製品に要求される新たな技術を持つメーカーから購入する場合もあります。多くのメーカー情報を持つことは、その企業の強みにもなってきます。

7.5 自然災害や事故対応

購買管理の重要な仕事の一つは、生産ラインにJITで部品を供給することにあります。交通渋滞や洪水降雪でラインに部品が間に合わないこともありました。工場のラインがストップすることは、膨大な損失が発生します。したがって、外注企業に関する自然災害や事故による生産障害、経営状況(破綻)、その他輸送事故など日常の供給障害に関する迅速な対応が必要になってきます。日常の発注先の情報管理が重要になります。

| 原価管理 |

原価管理は、製品別の製造原価の把握と維持及び原価の低減が主たる目的になります。原価計算は非常に手間のかかる業務ですから企業規模や製品の種類等で企業としての原価管理システムを規定し推進していくことになります。

8.1 製造原価計算

製造原価計算は、工場で生産する製品毎の原価を算出することです。そのため、企業のそれぞれの仕事の記録が生かされます。例えば従業員の賃金や出張費、交通費から事務用品費など。さらに、設備の購入費、購入する材料費や外注する部品費、電気などの動力費、作業者の賃金、使用する材料費、など企業活動のすべてを金額で把握することになります。製品毎の原価を計算するためには、製品毎にかかった費用を区別して記録していくことが必要です。現場でもしっかり正確に記録することが求められます。この記録が間違うと正しい原価は算出されないことになります。

8.2 製造原価の構成

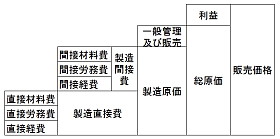

製造原価の構成は既に述べました。再度下記に示します。

|

監督者は、製造原価の中で、関材料費や労務費を中心に原価を管理していくことになります。

8.3 原価の低減

引き下げられた原価は、そのまま企業の利益となりますから「乾いたタオルをさらに絞る」という努力をしなけらばならないのです。生産現場でも監督者は、現場で発する労務費(製品の工数)や間接材料費などのコストに関心を払う必要があります。労務費は作業者の賃金がその主体ですから生産性向上が求められます。原価低減は、全社的な活動にならなければなりません。監督者も原価意識を高く持ち、企業利益の確保の一端を担っていかなくてはなりません。

8.4 材料費のコスト削減

原価のコストダウンのなかで、効果の大きいものは既に述べたように材料費の削減です。材料費の削減は、

①購入価格の引き下げ(購買管理)

②在庫量の削減による経費節減(在庫管理)

③原材料、部品などの使用量の節減(設計、生産)

があります。ここでは、使用量の節減を考えていくことです。その手法は、設計段階でのVE,生産中の製品のVAが基本になります。

|

8.5 VA(価値分析)

部品や組立品のコストを下げる手法としてVA(Value Analysis)は、よく活用されています。その部品の機能(はたらき)とコストを検討して、より高い価値を見い出していく手法です。すなわち、求める機能を発揮する「よりコストの安い部品製品」を検討していくものです。VAのポイントは、使用材料の変更、加工工程の短縮、加工方法の変更(加工のスピードアップや材料の節減)、部品の一体化などです。このように部品の機能、価値を見直して、コストを削減していく手法によって、大幅なコストダウンが可能になってきます。このVAの発想から部品加工工法の技術革新がどんどん進んでいます。特に、プレス加工、冷間鍛造加工はこれからも注目していく必要があります。

8.6 労務費コスト削減

労務費の削減は、生産性向上です。詳しくは、作業に関する項目で述べてありますが、作業の標準化や作業効率向上を目指して、職場の改善を図っていくことが必要です。

8.7 設備機械の稼働率の向上

段取り作業の改善による時間の短縮、稼働率の向上などが監督者として、取り組んでいくことです。稼働率向上は、保全部門や技術部門の技術的な改善が必要ですが、実際に使用している現場の状況(異常の発生、故障の頻度、停止の内容」など)を掴むことが大切です。日常の始業点検(又は終業点検)も重要な点検になります。監督者は、作業手待ちや材料や部品手待ちなどによる停止を改善することが優先する課題です。

| 人事管理 |

仕事の評価査定、賃金の引き上げ、人事評価、人事異動、従業員の採用など全社的な取り組みを行うのが人事管理です。誰もが一番関心を持つ内容が人事管理といえます。監督者は、与えられた権限の中で、部下の人事評価を企業の規定に沿って行わなけれなならないのです。公平で明確な実績を基準に評価を行うように心がけなけらばなりません。ここでは、詳細な記述は省略しますが、第三者を説得できるデータを持つ必要があります。毎日の部下の仕事の実績を記録していくことがその基本になります。よくいわれることですが、部下の評価が低いのは、その上司にも責任があるということです。

| 販売管理 |

製品を販売する前あるいは販売後のいろいろな仕事を効率的に行うようにしていくことが販売管理です。工場で作った製品をお客さまに商品として渡すこと、アフターサービス、クレーム対応、顧客訪問、新規販売先開拓などが販売管理に含まれます。お客さまからのクレームに対する対策実施では、工場の生産にも関係する場合があります。何時、どこで、どんな条件で生産したかなどです。追跡管理が重要になってきます。

| ーページトップへー |