| 生産に関する知識 |

| はじめに | |

| 目 次 | |

| 初任監督者の心得 | |

| 監督者の役割 | |

| 生産の知識 | |

| 作業の知識 | |

| 部下の教育 | |

| 品質の知識 | |

| QC7つ道具 | |

| コストの知識 | |

| 固有技術 | |

| 管理技術 | |

| 各種の計算式 | |

| 外国人労働者 | |

| トピックス | |

| ご質問の回答 | |

| お問い合わせ | |

|

ものづくりにおける生産に関する基本的な事項について述べることにします。.

製品をつくる場合重要なことは、生産する製品の品質(Q)、コスト(C)、納期(D:生産量)です。このQCDはたびたび記述してありますからよく目にするはずです。監督者として、職場における生産品のQCDをしっかり把握して、それぞれの目標を達成しなければなりません。

ここでは、企業の生産に関する企業の主な活動につて、述べてあります。

| |

| 目 次 |

1.新製品開発設計と生産

1.1 3DCAD図面

1.2 CE(SE)

1.3 工程設計

1.4 生産計画

1.5 設備機械類の配置

1.6 設計試作

1.7 生産準備作業

1.8 生産試作

1.9 生産立ち上げ

1.10 作業指導

2.ものづくりの生産のポイント

2.1 設計通りの製品をつくる

2.2 設計へのフィードバック

2.3 ものづくりの基本はQCD

2.4 生産の4要素

2.5 生産の同期化

2.6 川のながれのように

3.工場計画

3.1 工場の物の流れ

3.2 レイアウト計画

3.3 工場建設

3.4 海外工場の建設

3.5 海外要員の育成

3.6 海外で働く楽しさ

4.職場の生産計画

4.1 生産日程計画

4.2 設備計画

4.3 人員採用計画

4.4 職場の生産計画

4.5 省力化の推進

5. 作業者の配置

5.1 人員計算

5.2 作業者配置計画

5.3 作業の割り当て

5.4 多能工への取り組み

5.5 作業量のバランス

5.6 ラインバランス

6. 標準化について

6.1 標準とは

6.2 標準化

6.3 国際的な品質規格(ISO 9001)

6.4 作業の標準化

6.5 治具、金型、工具類の標準化

6.6 標準の改訂

6.7 標準化は文書で徹底し活用

7.生産リードタイム

7.1 リードタイムとは

7.2 リードタイムの短縮

8.ジャストインタイムとは

8.1 ジャストインタイム

8.2 JITの阻害要因

8.3 フォードから学ぶ

1.新製品開発設計と生産

ものづくり企業では、新製品の開発と設計あるいは、型式変更(モデルチェインジ)などが常に行われています。市場の変化や多様化するお客さまに迅速に対応しなければ生き残れない時代になりました。

CE検討会 |

1.1 CAD設計図面

ものづくり企業のほとんどは、CAD図面を使っています。すなわち、図面が紙からコンピュータの画面になっています。監督者としてもこの設計図面の基礎的な知識を持ち、CADの操作できるようにしたいものです。

1.2 CE(SE)

新製品の設計が進んでくると関係部署の担当者が設計と問題点や製品の改善点などをお互いに意見交換を行うことが、一般的に行われています。コンカレント エンジニアリング(CE:Concurrent Engineering)又はサイマルエンジニアリング(SE::Simultaneous Engineering)取り組みです。

これは、設計部門と同時に他の部門も新車の生産準備などが平行して行うことができるので、新製品の開発期間(リードタイム)の短縮につながります。この取り組みは、今やどの企業でも行っていますが、ものづくりにおける新製品開発にあたって取り入れる手法の一つです。

1.3 工程設計

設計と並行して工程設計も計画していきます。製品の生産計画から工程の生産能力や必要な設備計画、治工具計画などの生産準備を行います。金型製作などは、設計データが活かされます。この工程計画や設備計画、金型計画などに当たって、生産部門からのいろいろな情報を設計と共有して、問題点の対策、設計変更を協議するような取り組みを行っていきます。工程設計の結果は、製品ごとのQC工程表(製作工程表など)として決定されます。

1.4 生産計画

企業は中長期の経営計画を立案するのが一般的です。この事業計画の中心になるのは、生産販売計画です。製品の国内販売数量や輸出(海外販売)数量などの目標を設定し、生産計画を決定していきます。さらに、企業では年度経営計画として次年度の生産数量を決定して、工場や職場に提示されてきます。この計画に応じて必要な生産準備を行います。

1.5 設備機械類の配置

技術部門では、生産目標が達成できるよう必要な設備機械の取得や配置(工場レイアウト)などを実施します。例えば、増産になれば、ラインの長さを延長する工事を行うとか、これでも不足するする場合は、新ラインを設置するなども行います。長期的な増産見通しであれば、新工場建設も計画します。また、人手不足が高まれば、海外生産も手段の一つとして取り組みます。新製品の生産の場合は、職場でもその準備に追われることになります。

1.6 設計試作

新製品や新技術を採用した場合、設計試作が行われます。これは製品が設計通りの機能や性能を発揮するか、強度や耐久性などを確認するためでもあります。製品の安全性は最重要確認事項になります。このような確認がおろそかになると、新製品の販売後に問題を起こします。クレーム発生のほか販売停止、製品回収などよく目にする記事が新聞などで報道されます。

1.7 生産準備作業

新製品の生産計画日程が決定されると、職場でも生産準備作業を行います。新設備の取り扱い訓練、新作業の訓練など必要な作業者の訓練を行います。例えば、ロボットが導入される場合、ロボットの操作訓練(例:チーティング)などを行います。その他、職場のレイアウトの変更や部品配置の見直し、容器、荷姿などやるべき準備業務は多岐にわたります。

|

1.8 生産試作

生産試作は、作業者の作業習熟や作業に必要な工具や材料など準備状況の確認、設備の作業者による運転テストなどさまざまな目的で実施されるものです。目的が多いと試作台数もそれだけ多くなります。

さらに、試作時にいろいろな寸法精度や組み合わせの不具合など問題が生じる場合が起こります。このような時、CAD画面で設計図を確認して、内容を調査することもあります。このように試作を通じて、生産立ち上げ段階での問題を設計にフィードバックすることができます。

1.9 生産立ち上げ

生産試作が終わると、いよいよ正規生産立ち上げ段階となります。この時点では、標準作業書も完成している必要があります。新製品の生産開始段階では、まだ作業者も十分習熟していませんから、作業時間もかかり、出来ばえが不十分など問題が発生します。このような状態は通常のことですから、作業者の習熟を待つ必要があります。監督者作業書習熟を見ながら生産量を増やしていくなどの処置をとっていきます。習熟については、作業に関する項目を参照してください。

1.10 作業指導

監督者が作業を指導する場合、作業標準書に基づき行います。その時の気分や忙しさなどから要点を省いたり、ポイントを教えなかったりするようなことがあってはなりません。よくある問題は、工長によって教える内容が異なったり、作業のやり方が違ったりすることです。現役時代のことですが、海外工場で作業指導にあたっていたA工長が帰国し、代わって着任したB工長が指導を行っていた時、現地の作業者からある作業のやり方がA工長とB工長が違うので何とかしてくださいとコーディネータの私に支援を求めてきたことがありました。このほか、技術者でも同じような問題が少なくありませんでした。作業や技術の標準化の大切さを再認識したことでした。

2.ものづくりの生産のポイント

ものづくりの生産にあたって、大切なポイントについて述べていきます。職場で問題が起きた時、もう一度原点にかえって見直してみてください。

2.1 設計通りの製品をつくる

ものづくりの基本は、「設計通りの製品をつくる」ことです。このため、事前にデザインレビュー(DR)や生産問題の事前検討(SE)を行っています。しかし、実際の生産を行ってみると作業上の問題や設備上の問題で、図面の変更(設計変更)をしたいことが発生してきます。例えば、設備の中で部品の位置決めのために部品にロケート穴(位置決めの穴)を追加したいとか、ボルトナット締め付けの作業効率向上のため、ナットを溶接(溶接ナットの採用)方式に変えたいなど、さまざまな改善が必要になってきます。このような場合、設計変更を迅速に行うことが必要ですが、しばしば、現場のやむを得ない事情などから変更することがあります。設計変更作業の遅れや現場の都合で実施することが発生することです。このような場合、設計と生産のずれが生じてしてきます。これが将来問題発生の要因になることがあります。

2.2 設計へのフィードバック

現場が勝手に製品の内容を変更することは許されません。しかし、現場の改善提案を迅速に設計図面に反映しない、設計変更を行わない設計部門の問題もあります。設計変更の遅れは、私の現役時代でもしばしば発生しました。しかたなく、工場手配で製品の変更を行うこともありました。一つの変更がほかの部品変更も必要な関連変更が生じることがありますから、勝手な変更は大きな問題になることはいうまでもありません。海外からの部品調達や海外生産が行われる製品は十分に注意しなければなりません。

2.3 ものづくりの基本はQCD

製品をつくるという「ものづくり」では、品質(.Q:Quality)、コスト(C:Cost)、納期(D:Deliverly)が基本となる要素であることはすでに述べました。どんな企業でもこのQCDの目標を立て実行しています。職場でも不良率の低減目標や作業の改善提案などいろいろな目標を立て、実行しています。職場の目標は、グラフで表現するなど皆に見やすい形で掲示します。

製品をつくるという「ものづくり」では、品質(.Q:Quality)、コスト(C:Cost)、納期(D:Deliverly)が基本となる要素であることはすでに述べました。どんな企業でもこのQCDの目標を立て実行しています。職場でも不良率の低減目標や作業の改善提案などいろいろな目標を立て、実行しています。職場の目標は、グラフで表現するなど皆に見やすい形で掲示します。

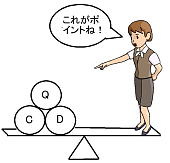

2.4 生産の4要素

QCD目標を達成するために必要な生産の4要素(4M)があります。よく言われるように「人」「物」「設備」「技術(技能)」であることはご存じの通りです。ものづくりの「生産」という活動は、生産現場のように思われがちですが、企業で働く全社の「人」たち全員が関わってきます。「企業は人なり」といわれるように、「人」は企業の根幹です。企業の技術、技能を支えているのは人です。「もの」では、生産に関わる直接的な「もの」だけではなく間接的な「もの」(間接材料や副資材と呼ばれているものなど)も関係します。「設備」はロボットのような設備機械などの設備規模や設備保全(Preventive

Maintenance:PM)が重要な要素ですが、全社的な取り組みとしては、設備更新や設備投資計画なども関わりがあります。「技術」は、いろいろな技術基準書、品質規格書、各種のマニュルなどが最新の状態に管理され活用されていることです。このように生産の4要素を円滑に推進することによって、よいものづくりができるといえると思います。

QCD目標を達成するために必要な生産の4要素(4M)があります。よく言われるように「人」「物」「設備」「技術(技能)」であることはご存じの通りです。ものづくりの「生産」という活動は、生産現場のように思われがちですが、企業で働く全社の「人」たち全員が関わってきます。「企業は人なり」といわれるように、「人」は企業の根幹です。企業の技術、技能を支えているのは人です。「もの」では、生産に関わる直接的な「もの」だけではなく間接的な「もの」(間接材料や副資材と呼ばれているものなど)も関係します。「設備」はロボットのような設備機械などの設備規模や設備保全(Preventive

Maintenance:PM)が重要な要素ですが、全社的な取り組みとしては、設備更新や設備投資計画なども関わりがあります。「技術」は、いろいろな技術基準書、品質規格書、各種のマニュルなどが最新の状態に管理され活用されていることです。このように生産の4要素を円滑に推進することによって、よいものづくりができるといえると思います。

2.5 生産の同期化

製品をつくるということは、すべての部品が揃わなければなりません。一定のスピードで生産する組立ラインの場合、すべての部品が同じ速度でラインに流れなければならないということです。これは簡単なことのようですが、実際はなかなかそうはいかないものです。生産の効率化を進める時大切なことは、同期化すなわちすべての工程が同じ生産タクト(Tact

Time)で進行するように管理しなければならないことです。一部の工程が遅れるとラインストップになり、あちこちで在庫(工程間在庫)となってしまいます。外注工程も含めてすべての工程が同じ生産速度で生産が行われることが原則です。すなわち、すべての工程が同期して生産が行なわなければなりません。実際にはいろいろなトラブルが発生してうまくいかないことが多く、あちこちで停滞する問題が山積しているというのが現実です。

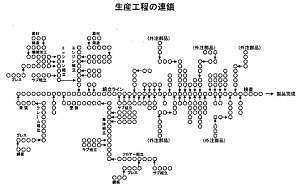

2.6 川の流れのように

下図はある講演で使用した資料ですが、自動車組立ラインにおける工程の連鎖をモデル的に示したものです。○印は一つの工程です。製品が1台完成するとすべての工程が1つだけ進むことになります。図からわかるように製品完成までには、すべての工程が鎖のように切れ目なく繋がっています。どこかで切れたり、重なると製造ラインや生産工程が大混乱になります。

|

図に示すように、すべての工程は鎖のように切れ目なくつながっていますから、生産作業はそれぞれの工程が川の流れのように進行していくことです。

3.工場計画

ものづくりに必要な工場計画についてその概要を述べたいと思います。工場での生産性は、この工場計画による部分も大きいものです。特に重要視しているのは、物流すなわち、物の流れです。基本は直線的な単純な流れを計画しますが、実際には、敷地や建物などの制約がありますから、いろいろなレイアウトが採用されています。

3.1 工場の物の流れ

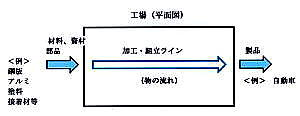

次の図は、自動車の組立工場の基本的なレイアウトの考え方です。左入口から材料や部品を搬入して、工場内で直線的なラインで組立を行い、完成品は右の出口から出荷するという物の流れを図式したものです。このような基本型を実際の工場計画に反映していきます。新規の工場では、問題なく可能ですが、既存の工場建屋を利用する場合は、既に述べたように大きさ、面積などの制約があるので、ラインはU型やS型などの応用が必要になります。

|

3.2 レイアウト設計

生産ラインの計画は、工程設計から始まります。部品の加工や製品組立でも、工程設計(QC工程表など)に基づき、設備や組立作業などの工程を配置(レイアウトすること)していきます。機械設備の配置、作業面積の確保、、材料や部品の配置、搬送機器などの通路、ライン設備(コンベヤー類)を考慮しながら、レイアウトを決めていきます。基本的なレイアウトをあげておきます。

(1)直線ライン型

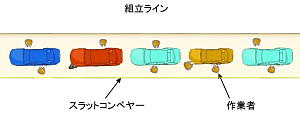

下図は、自動車組立ラインのレイアウトです。ライン上には、いくつかの車種が混流で流れています。量産になるとラインが数百米になるので直線型にしています。組立品と作業者が同じコンベヤーの上で作業するのが一般的なラインです。

|

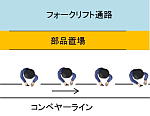

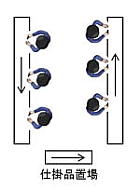

また、テーブル式の直線的なモデルのラインは次のような例があげられます。

|

作業者の背後に部品棚を配置して、作業者が取り付ける部品を取り出すようにしています。なお、部品供給のための通路を設けます。あるいは、部品搬送コンベヤーを用いる場合もあります。

|

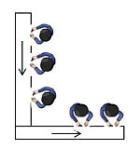

(2)L型ライン

L型は、工場の面積からラインの長さに制約がある場合や工程数が追加された場合などに採用されています。作業者は、内側以外に外側に配置する場合や混合して配置するなどいろいろな組み合わせができます。

|

(3)U型ライン

このL型は、二つのラインを並列に配置したもので、工程の入口と出口が同じ場所にできる利点があります。また、機械を両側に配置して、作業者が機械を左右複数掛け持ちで作業できる場合にも採用されています。

なお、コンべヤーを用いて組立作業工程をループ状に回転する方法もあります。

|

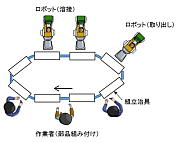

(4)O型ライン

リングライン型とも呼ばれる回転式の作業ラインです。図のように組立治具を複数連結して回転することにより、多品種の製品の組立を行う場合に活用されています。ロボットの採用は一例です。

|

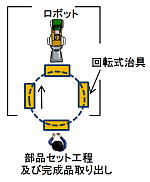

(5)X型回転ライン

これはロボットを活用した半自動化ラインです。安全上ロボットをボックスの中に入れ、作業(溶接など)する方式があります。このようなボックス型の設備を多数並列してライン化することも可能になります。

さらに、多品種の組立治具を配置して、多品種少量生産することもできます。

|

(6)屋台型

作業者が製品の組立工程を一人ですべてを行い、製品を完成させる方式です。なお、工程数が多い場合、2工程に分割する方法もあります。この屋台型は、全工程の作業の習熟が求められので、熟練作業者が担当することになります。多品種少量生産には最適な方式といえます。

(6)その他のライン型

二階で一部の組立作業を行い、残りの工程を一階で完成させるI型、U型をつなげたS型などがあります。工場のいろいろなレイアウトの制約条件をクリヤーするためにその工場独特のラインが採用されています。

3.3 工場建設

生産数量が増えてくると設備機械の増強やラインの延長などが行われます。さらに、それ以上に増産が見込まれるような計画が生じると、工場拡張や新工場の建設が必要になります。どこに新工場を建設するかは、非常に重要な課題です。工場敷地の選定、従業員の採用、設備計画、生産する製品の選定など多くの検討項目があります。

3.4 海外工場の建設

製品の生産工場を海外に移転すること、すなわち、海外へ進出することも手段のひとつです。納品先の海外移転、人手不足対策などから、大企業から中小企業まで多くの企業が世界各国でものづくりを行っています。ここでは、海外進出における重要な項目を列挙しておきます。

・事業計画

採算性を中心に実現可能な事業計画を立案することが大切です。その主な内容は、生産販売計画、必要な設備投資計画、人員計画、海外工場建設計画、技術支援契約など検討すべき多くの課題があります。

・現地調査

どこの国や地域に進出するか、事前に現地調査が必要です。現地調査する項目は、多岐多様にわたります。例えば、現地の自然環境、インフラ(道路、電力、給水、廃水処理など)、工場生産に関する法規制、工場誘致優遇措置、工場敷地の選定、各種のコスト調査(資材や賃金など)、従業員や基幹要員の採用、派遣員の生活環境などがあります。

・現地のパートナーの選定

現地合弁会社を設立して生産を行う場合、合弁企業のパートナー(経営者)の選任は大変重要な項目です。パートナーとの関係がぎくしゃくして、最終的に撤退することになった例は少なくありません。海外では、100%自己資本で現地会社設立は認めない国もあり、いきなり外国で海外生産を行うのは困難な場合が少なくありません。したがって、現地企業と合弁で生産をスタートすることが多いようです。

|

・危機管理

海外で注意しなければならないのは危機管理です。文化、宗教、慣習、人種差別など海外では、日本との違う生活環境になりますから、危機管理は重要な課題です。特に、日本本社と現地との密接な連携は欠かせません。

3.5 海外要員の育成

海外生産を行う場合、海外工場に派遣する管理者、技術者、スタッフ、現場の基幹要員や作業者など育成は事前に行う必要があります。日本の工場(マザー工場ともいう)と同じ品質の製品をつくる必要がありますから、人材の育成は計画的に実施しなければなりません。また、現地採用の基幹要員の育成のために、マザー工場で研修生として受け入れする方法も行われています。

3.6 海外で働く楽しさ

現役時代に最初に海外工場に出張したのは、メキシコで3ヵ月間、現地の管理者、技術者、スタッフ等と仕事をする機会がありました。当時は工場の生産技術者として汗を流していましたが、大変なカルチャーショックを受けた記憶があります。昭和46年(1971年、32歳)のことでした。これをきっかけに、海外の生産工場に強い興味を持ち、希望して海外部門に異動させてもらいました。それ以来約20年海外生産に携わってきました。

4.職場の生産計画

すでに述べたように、生産計画は企業の中で、中期事業計画(中長期経営計画といところもあります)を基本の生産計画として、毎年次年度の生産販売計画を決定します。生産担当工場では、具体的な月別や毎日の生産計画(デーリースケジュール)を立案します。担当部課長の調整を得て、これが職場の生産計画になってきます。監督者は、自分の職場の生産計画を達成するために、必要な準備を行わなければなりません。毎月の生産計画は少なくとも1ケ月前には決定されます。企業によっては、3ヵ月前や6ケ月前に生産計画が予告されます。これは設備や作業のいろいろな事前準備を行うために必要な情報になります。

4.1 生産日程計画

経営計画に基づき、具体的な生産日程計画を作成します。

・大日程計画・・・1年~3年程度の生産日程計画

・中日程計画・・・3ヵ月~6ヶ月程度の日程計画

・小日程計画・・・1ケ月間の生産日程計画

などがありますが、これはそれぞれの企業により取り決めています。生産日程計画は、生産課のような担当部署が工場全体、企業全体の計画を作成します。職場では、小日程計画(○月生産計画)が毎月示されます。

4.2 設備計画

中長期の生産計画に基づき、技術部門が中心となって、設備計画を行います。現在の生産能力が不足するようであれば、新たに機械を購入したり、新たな生産ライインを増設したりします。それでもさらに増産が必要になれば、新たに工場を建設したり、外注工場に生産を移管するなど様々な対策が実施されます。これらは、経営的な取り組みですが、職場にも大きな影響を受けます。新たな工場が建設されれば、職場の作業者の新工場への人事異動も必要になります。さらに、人員が増えますから、新入社員の教育訓練なども急がれます。

4.3 人員計画

生産数量に対応して、人員計画を常に実施していきます。特に、将来の増産が予定されている場合は、教育訓練期間や作業の習熟期間など考慮して、人員採用計画を実施していきます。日本の少子化から働き手の不足、人手不足が顕著になってきました。監督者としても作業の改善を進め、作業工数の低減を一層進めなければならない事態となっています。今後、働き手の不足は、外国人労働者でカバーしようと政府は考えています。職場でも外国人労働者が増えてくることになります。

4.4 職場の生産計画

全社的な生産計画から工場の生産計画、さらに職場の生産計画という段階を取っています。職場の生産計画は1ケ月単位であり毎日の生産計画(デーリースケジュール:Daily Production Schedule)が示されます。職場の生産計画は重要な作業目標ですから、計画通り推移しているか常に管理していく必要があります。

全社的な生産計画から工場の生産計画、さらに職場の生産計画という段階を取っています。職場の生産計画は1ケ月単位であり毎日の生産計画(デーリースケジュール:Daily Production Schedule)が示されます。職場の生産計画は重要な作業目標ですから、計画通り推移しているか常に管理していく必要があります。

4.5 省力化の推進

これからの人手不足対策の一つとして、自動化特にロボットの採用が急がれます。海外でも、ロボット採用が急速に進んでおり、自動化はこれからの大きな課題です。ロボットに作業を教えるのは、監督者です。ですから、監督者も正しく、正確に、標準作業が自ら行うことができなければなりません。常に、ものづくりの先端を歩いていなければならないと思います。

5.作業者の配置

5.1 人員計画

監督者は、生産計画が発表されると担当職場の人員計画を立案して、その過不足を報告する必要があります。監督者として、長年の経験から計算など必要ない方もおられるかもしれませんが、上司に納得して貰うためには、データに基づく計算をしておきましょう。

<人員計算の基本計算式>

所要人員=(生産計画数量×標準時間)/直接時間

(例)

・生産計画5000台

・製品の標準時間1.25時間、

・労働時間=労働日数月20日×8時間=160時間

・直接時間=160×0.85(直接率)=136時間

この場合の人員計算は、

(5000台×1.25時間)/136時間=45.9(人)

となり、人員は46人となります。通常はこれに出勤率を加味しますから所要人員は

46人/0.95(出勤率)として48名となります。

なお、直接率や出勤率は、その企業や職場の実績などから事前に設定します。この人員計算は、製品ごとに計算します。この計算の具体的な語句の説明などは、別項の各種の計算の項目を参照してください。

5.2 作業者配置計画

組立ラインや設備の自動化ラインなど作業員を定員配置する場合もあります。定員配置とは、自動化設備やライン構成に必要な人員を、例えば部品セットや製品の取り出しなどその工程に必要な作業者を配置することです。また、ライン生産の場合、その工程の作業時間と生産タクトタイムから作業人員を作出する方法も行われます。この場合の課題は、作業者によって、作業時間が異なるので、作業バランスが課題となってきます。

5.3 作業の割り当て

その昔、現役時代にいきなりライン作業の仕事を指示されました。不慣れですからラインスピードに自分の作業が追いつかず、大汗をかきながら苦労した記憶があります。作業者に仕事(作業)を割り当てる場合、当然ですが、その作業が要求する技能や作業要件を満たすことが必要なことはいうまでもありません。例えば、適性、習熟度、必要とする資格、身体的な条件(身長や体力など)その他の要件を配慮する必要があります。

5.4 多能工への取り組み

作業者がいろいろな作業を行うことができると多能工とよばれています。人手不足の対応や作業者の自己実現を図る一環などから、多能工の育成を行う企業も多くなっています。多能工の熟練作業者は、将来の基幹要員としての監督者の後継候補にもなります。

5.5 作業量のバランス

現場では、作業者ごとの作業量のバランスを取ることが重要な監督者の取り組みです。どの作業もその標準作業時間は異なるので、作業量のバランスを取る必要が生じることになります。大変忙しい作業と比較的余裕のある作業が続くと作業者の疲労や成果のバランスに不公平も起こります。楽な作業は生産目標も達成しやすいですが、複雑な長いサイクルの作業は汗を流しても生産目標を達成することが困難や未達成など状態が続くようになります。また、品質にも影響することがありますから、作業のローテーションは計画的に行うようにしなければなりません。

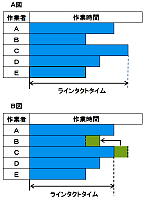

5.6 ラインバランス

作業者をラインに配置した場合、よくある問題は、ラインバランスです。例えば、5人の作業者の作業時間(標準時間)がA図になっているとラインのタクトタイムは図のようになります。そこで、ネック工程であるC作業者の作業の一部をB作業者に配分しなおせば、ラインタクトタイムは、B図のように短く変化してきます。この例のように、作業者全員が同じ作業時間とはならない場合が一般的なので、その作業量の平均化を図ることが重要になります。これをラインバランスを取るといいます。

作業者をラインに配置した場合、よくある問題は、ラインバランスです。例えば、5人の作業者の作業時間(標準時間)がA図になっているとラインのタクトタイムは図のようになります。そこで、ネック工程であるC作業者の作業の一部をB作業者に配分しなおせば、ラインタクトタイムは、B図のように短く変化してきます。この例のように、作業者全員が同じ作業時間とはならない場合が一般的なので、その作業量の平均化を図ることが重要になります。これをラインバランスを取るといいます。

6.標準化について

ものづくりに必要ないろいろな技術、設備、作業、品質などに関する標準化は、大変重要な取り組みです。繰り返して行う仕事は、どんな仕事でも例えば、建築、教育、事務などあらゆるものの標準化の考え方は、ムダを省き、効率を高め、コスト削減の手段といえます。

6.1 標準とは

働く人たちが仕事を行う場合、バラバラに、自由勝手に行うのではなく一定の基準やルールを取り決める必要があります。これが標準と呼ばれるものですが、そのために、共通化、単純化、専門化(専用化)を行うことが必要です。例えば、共通の基準では、長さや重さなどさまざまな基準があります。共通化ではJIS規格や社内規定もその一つになります。企業の独自の標準を定める場合、専門化されることがあります。専用部品とか専用機などの標準を定めることをいいます。また、製品をつくる場合、作業手順を決めることがすなわち標準作業を決めることが作業の効率、製品品質の確保などに役立つことになります。

6.2 標準化

標準化とは、製品をつくるためのいろいろな仕事(設計、技術、材料、安全、各種の作業、事務手続き、帳票など)の標準を合理的に定めると共に、それを活用していくことようにすることをいいます。一般的には標準化するといいます。標準化は、企業レベル、日本国レベル、国際レベルでいろいろな標準化が推進されています。製品を海外で販売するような場合には、標準化された規格によって、国際的な制約を受けることになるので注意が必要になります。監督者は、社内の標準化された材料規格や設備の安全基準、作業の安全基準などを熟知しておかなければなりません。

6.3 国際的な品質規格(ISO 9001)

ものづくりの国際的な基準は、品質マネージメント規格(QMS:ISO 9001)の認証が一般化しています。この規格は、社内の品質の維持向上を図ると共に、お客さまに対する品質保証を明確にするものです。規定された一定の要件をクリヤーすれば認証されることになっています。中小企業も盛んにこの認証を取っています。この規格は、ものづくり企業以外の建設やサービス業なども適用されています。特に、公共事業の入札には、この認証取得が要件になっている場合があります。その他、海外と部品の調達の場合もこの認証が必要な場合があります。

6.4 作業の標準化

監督者の仕事の一つは、作業標準の設定です。合理的な、安全で、効率的で品質を確保できる作業方法を設定しなければなりません。監督者の作成する作業マニュアルは、標準の作業方法として、作業者に徹底していく取り組みです。作業者に自由勝手な作業を行わないようにすることですが、作業者も熟練してくると標準作業からはなれていくことが多くなります。このような場合は、作業者と話し合いながら場合によっては、標準作業を変更(改訂)していくことも必要です。(標準作業の設定については、作業に関する項を参照)

6.5 治具、金型、工具類の標準化

ものづくりで使用する金型、組立治具、工具類の標準化も企業の重要な取り組みになります。金型などの製作に使用する材料、部品、加工法、組立方法、設計基準などについて、標準化を行います。これによって、新規に製作する場合、勝手に材料を変えたり、新部品を設定したり、特別な加工法を行ったりするようなことは厳禁しなければなりません。このような標準化によって、効率的な製作時間の短縮、製作コストの削減などが期待されます。

6.6 標準の改訂

一度標準化された設計基準や部品規格、加工基準などは、徹底して厳守することが必要ですが、製品の多様化などでいろいろな新製品をつくるにあたって、従来の規定の変更が必要になってきます。このような場合、改訂を行わなければなりません。ただ、安易に改定するのではなく必ず改訂の手続き(ルール)を設定することが必要です。

6.7 標準化は文書で徹底し活用

標準化された文書は、社内の従業員に徹底しなければなりません。監督者も職場に関する安全などの標準化されている規定類は承知していなければなりません。改訂された場合は、部下に説明や掲示などによって周知させるようにします。これは、自分が設定した作業標準類についても同様です。

7.リードタイム

リードタイムとは、仕事の開始から完了するまでの期間のことで、時間数や日数などで表されます。仕事の内容によって、いろいろなリードタイムがあります。

7.1 生産リードタイムとは

お客さまは、欲しいものは出来るだけ早く手に入れたいと思うものです。そこで、メーカーは、製品をなるべく早く提供する手段を考えなければならないのです。一歩遅れると他社にお客さまを奪われることにもなります。製品を作るためにかかる時間をリードタイムといいます。

お客さまは、欲しいものは出来るだけ早く手に入れたいと思うものです。そこで、メーカーは、製品をなるべく早く提供する手段を考えなければならないのです。一歩遅れると他社にお客さまを奪われることにもなります。製品を作るためにかかる時間をリードタイムといいます。

①受注してから製品を納品するまで

(製品のリードタイム)

②新製品を企画して製品が完成するまで

(開発リードタイム)

③材料部品を発注して納品されるまで

(購買リードタイム)

④生産に着手して製品が完成するまで

(生産リードタイム

⑤作業を開始して作業が完了するまで

(作業のリードタイム)

7.2 リードタイムの短縮

監督者も作業の改善やムダをなくしてできるだけ作業時間を短縮することが大切な仕事になります。なお、リードタイムは、事務作業でも同じことがいえます。

リードタイムに大きく影響する要因をここでは上げておきます。

①いろいろな作業手待ち時間の改善

②準備や段取り時間の短縮

③在庫品の確保(適正な在庫と欠品の防止)

④生産工程の改善(レイアウトの改善など)

⑤進度管理による作業手待ちなどの防止

⑥外注による時間的な短縮(外注日程、納期短縮など)

⑦生産、作業手配などの迅速化

8.ジャストインタイムとは

ジャストインタイムは、良く知られている生産方式です。トヨタから始まったこの生産に対する考え方を生産に活かしたいものです。

ジャストインタイムは、良く知られている生産方式です。トヨタから始まったこの生産に対する考え方を生産に活かしたいものです。

8.1 ジャストインタイム

ジャストインタイムは、トヨタ生産方式(TPS:Toyota Production System)の基幹をなすものです。これを考案した大野耐一先生は、その著書「トヨタ生産方式」の中で、アメリカのスーパーマーケットの仕組みを知り、ジャストインタイムの考え方を確立したと述べています。お客さまがある品物を買ったら、その分だけの品物を補給するという考え方が採用されています。品物がたくさん棚にあるのに、置場があるからと棚いっぱいに並べるという手法は取らないということです。生産現場でいうと置き場のある限り部品をつくり在庫を山のようにつくるということになります。

8.2 JITの阻害要因

製造ライン(組立ラインでも同じ以下単にラインという)で一定のスピードのもとでものが流れるようにするための考え方は、「必要な部品を必要な時に必要なだけつくる」ということになります。これがJIT(Just in Time)と呼ばれているので多くの方はご存じだと思います。ただ、現実にはなかなかうまくいきません。生産現場では、いろいろなトラブルが起こるからです。

| a.生産したい時、機械や設備が故障した b.材料や部品が欠品(又は異品)で生産できない c.加工(組立)不良が発生した d.前工程の加工不良が見つかった e.加工(組立)に必要な資材や治具、工具が見つからない |

このような問題が起きないよう工程改善や標準化(マニュアル化など)を推進しなければなりません。最大の課題は不良品をなくする、手待ちを減らす取り組みといえます。

8.3 フォードから学ぶ

余談ですが、TPSは米国フォード社の自動車生産システム(コンベヤーシステムによる大量生産方式)を早くから学び、その影響を受けていると思っています。さらにトヨタはフォード社の社長ヘンリーフォード(1863-1917)の著書「Today and Tomorrow」(日本語訳「藁のハンドル」:竹村健一訳)からも学ぶことが多かったといっています。

ヘンリーフォードの考え方は今でも大変参考になります。例をあげますと、彼は当時長時間労働が一般的な時代に、週5日、一日8時間労働や週休2日制を採用して、長時間労働の弊害を説いていました。日本が週休2日制になったのはいつ頃のことでしょうか?また人材教育については、「理論知識(言葉だけの教育)は必要であるがそれだけでは何も役に立たない。本人の生計(仕事)に役立つ実践教育が必要である」と述べています。

| ーページトップへー |