|

| ��ƂɊւ���m�� |

| �͂��߂� | |

| �ځ@�@�� | |

| ���C�ē҂̐S�� | |

| �ē҂̖��� | |

| ���Y�̒m�� | |

| ��Ƃ̒m�� | |

| �����̋��� | |

| �i���̒m�� | |

| QC�V���� | |

| �R�X�g�̒m�� | |

| �ŗL�Z�p | |

| �Ǘ��Z�p | |

| �e��̌v�Z�� | |

| �O���l�J���� | |

| �g�s�b�N�X | |

| ������̉� | |

| ���₢���킹 | |

|

|

| �ځ@�� |

�P�D�A�Ǝ��ԂɊւ����{�I�m��

�P�D�P����̍�ƂƂ�

�P�D�Q�@����������

�P�D�R�@���ڎ��ԁi���ڍ�Ǝ��ԁj

�P�D�S�@��̍�Ƃƕt�����

�P�D�T�@�Ԑڎ���

�P�D�U�@�`���R��

�Q�D��Ɗ��ƍ�Ə���

�Q�D�P�@�����x

�Q�D�Q�@����

�Q�D�R�@�U��

�Q�D�S�@���M

�Q�D�T�@�d�ʕ��̎�舵��

�Q�D�U�@���L

�Q�D�V�@���̑��̌��x�����Ɗ�

�R�D��Ƃ̕W�����ԁ@

�R�D�P�@�W�����ԂƂ�

�R�D�Q�@��Ƃ̏K�n

�R�D�R�@��Ɠ���Ǝ��Ԃ̌���

�R�D�S�@�W�����Ԃ̐ݒ����

�R�D�T�@�]�T����

�R�D�U�@�W�����Ԃ̐ݒ���@�̊T�v

�R�D�V�@�W�����Ԃ̊��p

�S�D��ƏK�n�̑��i

�S�D�P�@�n���H�Ƃ�

�S�D�Q�@��Ƃ̏K�n��

�T�D�W�����

�T�D�P�@�W����ƂƂ�

�T�D�Q�@�W����Ə��쐬�̃|�C���g

�T�D�R�@�W����Ƃ̐ݒ�̕��@

�T�D�S�@�W����Ə��̉���

�U�D��Ɖ��P

�U�D�P�@���s�̍팸���͌���

�U�D�Q�@�H��ނ̎��u��

�U�D�R�@�����i��d�|�i�̒u���ꏊ

�U�D�S�@���C�A�E�g�̕ύX

�U�D�T�@��Ƃ̒��f��ύX

�P�D�A�Ǝ��ԂɊւ����{�I�m��

�@�E��ł̂��낢��ȁu��Ɓv�ɂ��āA�ē҂Ƃ��Ċ�{�I�Ȓm�������Ă��������Ǝv���܂��B�悸�́A�u��Ǝ��ԁv�Ɋւ���m�����m�F���Ă����܂��B

�P�D�P�@����̍�ƂƂ�

�@�E��̂��̂Â����Ƃ̓��e�͐��Y���鐻�i�ɂ���āA���܂��܂ł��B�E��̐���������Ƃ����Ă��ߌ��ł͂���܂���B�d�v�Ȃ��Ƃ́A���̐E��͗B��̐E��ł���A���ɂɓ����E��͂Ȃ��Ƃ������Ƃł��B�������Ƃ́A���낢��ȋZ�p�ƋZ�\�����p����Ă������Ƃł��B�Ⴆ�A�{���g�i�b�g�ɂ��g���A�e��̗n�ڑg���A�v���X���H�A�b���A�����A�ڒ��A�h���A�\�ʏ����Ȃǂ��܂��܂ȍ�Ƃ�����܂��B���̂悤�Ȃ��̊�Ƃ̌ŗL�̋Z�p�́A�����ł͏q�ׂ邱�Ƃ͂��Ă��܂��A��Ƃ͋Z�p�Ƃ�������ɑg�ݍ��킳��Ă���Ƃ������Ƃł��B�Ⴆ�A�A�[�N�n�ڍ�Ƃ́A�n�ڂ̋Z�p�I�Ȓm�����Ȃ��ƍ�Ƃ͂��܂��i�i�����m�ۂ��邱�Ɓj�����܂���B�ē҂͂�������Ǝ҂���b�I�ȋZ�p�m�������K�v������܂��B

�P�D�Q�@����������

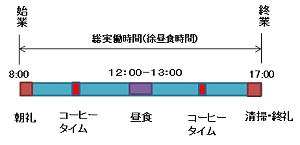

�@��Ƃ͏A�ƋK���Ȃǂō�Ƃ̊J�n���Ԃ�I�Ǝ��ԂȂǒ�߂Ă��܂��B���������āA���̓��e���ē҂Ƃ��Ă悭�������Ă����Ƌ��ɁA�����Ɏ��m���Ă����Ȃ��Ă͂Ȃ�܂���B

�@���̗�́A��ʓI�ȍ�Ǝ��Ԃ̎�舵���̎���ł��B����̘J�����Ԃ̓��A���H���Ԃ������W���Ԃ����������ԂƂ��Ă��܂��B�܂��A�����R�[�q�[�^�C���A�I��Ȃǂ́A�e��Ƃł��̎��Ԃ̒������舵�������܂��܂ł��̂ŁA���Ђ��A�ƋK�����������藝�����Ă����K�v������܂��B

|

�P�D�R�@���ڎ��ԁi���ڍ�Ǝ��ԁj

�@�ޗ��̉��H��g����Ƃ��s�Ȃ��Ă��鎞�A�@�B�̌̏�╔�i��҂��A�O�H���̍�ƒx��Ȃǂ���Ƃ��o���Ȃ��������������܂��B���̂悤�Ȏ��Ԃ��u�Ԑڎ����v�ƌĂсA���̎��Ԃ��L�^����K�v������܂��B�����Ƃɏ]�����Ă��鎞�̒��ڎ��Ԃ�

�@�A�Ǝ��ԁ[�Ԑڎ��ԁ����ڎ���

�ŎZ�o����܂��B�Ȃ��A�����|�ȂǐE��S�̂ŏ]�����鎞�Ԃ́u�E��]�T���ԁv�Ƃ��Ď�舵�����Ƃ�����܂��B�ڍׂ͊�Ƃɂɂ��K�肳��Ă��܂��B�����ŁA�d�v�Ȑ��l�����ڗ��ł��B

�@���ڗ��i���j�����ڎ���/�A�Ǝ��ԁ~�P�O�O

�ŕ\���܂��B���̒��ڗ����グ�邱�Ƃ����P�ɂȂ�܂��B�Ȃ��A�ݔ��ғ��������l�Ȍv�Z�ɂȂ�܂��B

�@�ғ����i���j

�@�@�@���i���Ǝ��ԁ[�ݔ���~���ԁj/���Ǝ��ԁ~�P�O�O

�@�@�@���i1�[�ݔ���~���ԁj/���Ǝ��ԁ~�P�O�O

�@�����ő��Ǝ��ԂƂ́A�ݔ����^�]�i�g�p�j���Ă������Ԑ��̂��Ƃł��B�^�]�J�n�i��ƊJ�n�j����^�]�I���i��ƏI���j�܂ł̎��Ԑ��ł��B

�P�D�S�@��̍�Ƃƕt�����

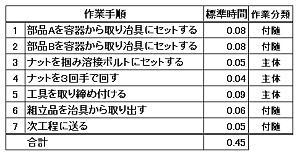

�@��Ƃ̓��e�͂���ƁA�{���̎d���ł���u��̍���v�Ƃ���ɕt�����Ĕ�������u�t������v�ɕ��ނł��܂��B���̕\�͊ȒP�ȑg�ݕt����Ƃ̗�ł��B

|

�@���̗�ł͎�̍�Ƃ̔䗦�́A�W�����Ԕ�ŎZ�o����ƁA�O�D�P�W��/�O�D�S�T���łS�O���ɂȂ�܂��B��ʓI�ɁA��̍�Ƃ̔䗦�͂Q�O���`�R�O�����x�ŁA�t����Ƃ��ߔ������߂Ă��邱�Ƃ��������̂ł��B�t����Ƃ́A��̍�Ƃ̂��߂ɔ���������̂Ƃ����܂����A��̍�Ƃ͏o���邾�����Ԃ�Z�k���邱�ƁA�t����Ƃ͂�������炵�Ă������Ƃ���Ɖ��P�ł��B�悸�́A�t����Ƃ̉��P��_���Ă����܂��B

�P�D�T�@�Ԑڎ���

�@��ƒ��̊Ԑڎ��Ԃ̑唼�́A���낢��Ȏ�҂����Ԃł��B�O�H���̍�ƒx��A���i�҂��A�ݔ���@�B�̌̏�A�s�ǂ̔����ɂ���ƒ�~�Ȃǂ���\�I���Ԑڎ����ł��B���̂悤�Ȏ�҂����Ԃ́A�������ݏo���Ȃ���̍�Ǝ��Ԃł�����A���P���Ȃ���Ȃ�܂���B�����̉��P��}���@���A���Y�Ǘ���i���Ǘ��A�ɊǗ��Ȃǂ̊Ǘ��Z�p�ł��B�Ǘ��Z�p�ɂ��ẮA�ʍ��ł��킵���q�ׂĂ���܂��B

�P�D�U�@�`���R��

�@�@�B��ݔ��̒Z���Ԓ�~�i�`���R��Ƃ����j��Z���Ԃ̕��i�҂��A��ƒx��Ȃǂ́A�u��Ɨ]�T���ԁv�Ƃ��ĊԐڎ��ԂɌv�サ�Ȃ��̂���ʓI�ł��B�Z���ԂƂ́A�Ⴆ�P�������������i�������A�Г��K��ɂ��j�B�����A�`���R��Ȃǂ��p�ɂɔ�������ꍇ�́A�ʂɂ��̎��Ԃ⌴���Ȃǂ��L�^���Ă����A���P���ׂ��f�[�^�Ƃ��Ċ��p����悤�ɂ��܂��B���̂悤�ȍ�ƂɊւ���Ԑڎ��Ԃ̎�舵���́A��ƂŁu���ԋL�^�K���v�Ƃ��Ē�߂�K�v������܂��B

�Q�D��Ɗ��ƍ�Ə���

�@��Ƃ��s���ꍇ�A���낢��ȍ�Ɗ������ɂȂ�܂��B��Ǝ҂Ɉ��e�����y�ڂ���Ɗ��͉��P���Ȃ���Ȃ�܂���B���̂悤�ȍ�Ƃɉe�����y�ڂ����̐E��ɂ́A�W�����Ԃ̐ݒ莞�ɁA�K�v�ȗ]�T���Ԃ�t�����܂��B

�Q�D�P�@�����x

�@���i�̐��x�ɉe�����y�ڂ����̂ɁA�����i�����x�j������܂��B���Ɍ����Ȃǂ̑��莺�́A���x�m�ۂ̂��߈��̉����x���ێ�����悤�ɂ��Ă��܂��B���s�����Ƃ��K�v�Ȑ������i�́A�����x�Ǘ����d�v�ł��B��ʂ̐E��ł��A�ď�̎��x�������ƍ�ƌ����ɂ��e����^���܂�����A�\�ȑ�����Ȃ���Ȃ�܂���B�Ⴆ�A�H����̕��ʂ���ǂ�����A�╗���t���u�A�╗���Ȃǂ�����܂��B

�Q�D�Q�@����

�@�b���H��A�v���X�H���R���x���[�̑��s���ȂǍH��ɂ͂��ꂼ��@�B���Ȃǂ̑������������Ă��܂��B���̑������x���ɂ́A�h�����u��lj������Ȃǂ̑K�v�ł��B���̑����̔��������Ƃɂ́A����������Ȃǂ̑���s���܂��B�H��O�ɘR��鑛���́A���Q�ɂ��Ȃ�܂�����A�Չ�������ȂǑ������x����}����H�v���K�v�ɂȂ�܂��B

�Q�D�R�@�U��

�@�@�B�ނ��甭������U���́A�@�B�̐��x�ɂ��e�����܂������h�U���u�����t���܂��B���H��g����Ǝ��ɐU��������Ɛ��x�ɉe�����܂�����A���̑K�v�ł��B���̑��A�U���́A�{���g�i�b�g�̂��݂̌�����@�B�ނ̔�J�j��̗v���ɂ��Ȃ��Ă��܂�����A���Z�p�҂Ƌ��c���đ����邱�Ƃł��B

�Q�D�S�@���M

�@�M�Ԓb���A������ƁA�h���Ă��t���ȂǍ��M���g�p����E��ɂ́A�ϔM���A���i�╗���j�A�╗�̑��t�Ȃǂ̑Ή����s���܂��B�ꍇ�ɂ���ẮA�G���R���ݔ���ݒu���܂��B����ɁA���̂悤���������M����́A�댯�ł�������S����\���s�Ȃ�Ȃ���Ȃ�܂���B

�Q�D�T�@�d�ʕ��̎�舵��

�@���̏d�ʂ�L����ޗ��A���i�������ꍇ�A�����̊댯������܂�����A���̈��S���u�����Ȃ���Ȃ�܂���B�܂��A�V��Ȃǂɔz�u����Ă����Ǝ҂̎g�p����@��A���A�H��Ȃǂ͂��̗����h�~�̂��߂ɁA��d�̗����h�~�����Ǝ҂ɂ́A�w�����b�g����S�C��p�ӂ��܂��B�Ȃ��A���̏d�ʂ̂���ޗ��╔�i����Ǝ҂���舵���ꍇ�A��Ǝ҂̐�����A�⏕��Ȃǂ̎g�p���K�v�ł��B

�Q�D�U�@�ُL

�@��i�A�h���A�������Ȃǂ�����x����ُL����������ꍇ�A���̑���s���܂��B�����̏ꍇ�́A�����r�C�⊷�C���d�v�ł��B���̑���Ǝ҂ɂ̓}�X�N���g�p������K�v������܂��B�Ȃ��A��i������Ǝ҂ɕt�����鋰��̂����Ƃ́A�ی��̒��p�ȂLj��S���u���u���܂��B�Ȃ��A�������A�H����͈��̊��C���i�O�C�̎�����j����߂��Ă��܂��B

�Q�D�V�@���̑��̌��x�����Ɗ�

�@��Ǝ҂��l�̂Ɉ��e����^�����Ɗ��ɂ́A�ē҂Ƃ��Ē��ӂ��A�K�v�ȉ��P����Ǝ҂̕ی������Ȃ���Ȃ�܂���B��ʓI�ɁA�o�c�҂̒��ɂ́A���̂悤�ȑ�ɂ͖��ڒ���A�o���Ȃ��P�[�X�����Ȃ��Ȃ��̂ŁA�ē҂̖�������ɂȂ��Ă��܂��B

�R�D��Ƃ̕W�������@

�@��Ƃ̕W�����Ԃɂ��āA�l���Ă݂܂��B�W�����Ԃ̐ݒ�́A��Ϗd�v�ł����炻�̂��낢��Ȏ�@������܂����痝����[�߂Ă��������B

�R�D�P�@�W�����ԂƂ�

�@�W�����Ԃ́A��Ǝw�}���Ȃǂ̍�ƕW�����Ɋ�Â��ݒ肷�邱�ƂɂȂ�܂��B��ƕW�����̍�Ǝ菇�ƍ�Ə����Ȃǂ��Q�Ƃ��Ȃ��玞�Ԑݒ���s���܂��B�W�����Ԃ́A�n����Ǝ҂��ʏ�̓w�͂ō�Ƃ��Ȃ����鎞���Ƃ���Ă��܂��B���n����Ǝ҂⏉�S�҂́A���̎��Ԃł͍�Ƃ͒B���ł��Ȃ����Ԃł�����܂�����A���S�҂��ł��Ȃ����Ԃ͊Ԉ���Ă���Ƃ����悤�Ȍ���͔����Ȃ���Ȃ�܂���B���߂Ă̍�Ƃ͈�ʓI�ɂQ�`�R�{�A��Ƃɂ���Ă͂���ɐ��{�̎��Ԃ�v���邱�ƂɂȂ��̂��ʏ�ł��B��Ƃ��J��Ԃ��s���A���X�ɕW�����Ԃō�Ƃł���悤�ɂȂ�܂��B�������Ƃɏn������Ƃ������ƂɂȂ�܂��B

�R�D�Q�@��Ƃ̏K�n

�@���S�҂��ŏ�����n����Ǝҕ��̂��Ȃ킿��l�O�̈��������č�Ɣz�u��Y���т����҂��Ă͂����Ȃ��Ƃ����܂��B�ē҂Ƃ��Ēm���Ă����K�v�Ȃ̂́A��Ƃ̏K�n�Ɋւ���m���ł��B�悭�m���Ă���悤�ɁA�J��Ԃ��č�Ƃ��s�Ȃ����Ƃɂ��u��Ƃ̏K�n�v���i��ł������Ƃł��B���Ȃ킿�A��ɏq�ׂ��悤�ɕW�����Ԃɋ߂Â��Ă������Ƃł��B�₪�āA�W�����Ԃō�Ƃ��ł���悤�ɂȂ�ƁA���̍�Ǝ҂͏n����Ǝ҂Ƃ������ƂɂȂ�܂��B���̂悤�Ȏw�����ē҂̖����ł��B�Ȃ��u��Ƃ̏K�n�v�͕ʍ��ŏq�ׂ邱�Ƃɂ��܂��B

�R�D�R�@��Ɠ���Ǝ��Ԃ̌���

�i�P�j�Ȋw�I�Ǘ��@.

�@��Ƃ̓��쌤���ɂ��ĊT�v��m���Ă����܂��傤�B���̔��[�ƂȂ����Ȋw�I�Ǘ��@���悭�m���Ă��܂��B�u�Ȋw�I�Ǘ��@�iThe Principles of Scientific Management 1911���j�v�́A�t���f���b�N�@W.�@�e�C���[�i1856-1915�j�̒����ł��B���̉Ȋw�I�Ǘ��@�́u�O���悵�v�̉��b�������炷���̂ł���Ƃ����Ă��܂��B

�@�u�O���悵�v�͂悭�m��ꂽ�ߍ]���l�̏����̓N�w�Ƃ��ėL���ł��B����͎��̍D���Ȍ��t�ŁA�d���̗��O�ł�����܂��B�u�����悵�v�u������悵�v�u���Ԃ悵�v�́A���݂ł���Ȃ��Ƃł��B�e�C���[�����̒����̒��ŁA����Ɠ����悤�ȍl���ł��邱�Ƃ���������Ă��܂��B���Ȃ킿�A�u�Ȋw�I�Ǘ��@�́A�]�ƈ��A��ƁA���␢�Ԃ̐l�����ɉ��b�������炷�v���̂ł���Əq�ׂĂ��܂��B�Ȋw�I�Ǘ��@�̗̍p�ɂ���āA

�@�@������̐��Y�����オ��A�����𑝂₵�Ė{�l�̖����������邱�Ƃ��ł���

�@�A�ٗp��́A�����͂����܂�A�s��̊g��ɂȂ���A���v���E���オ��ƂȂ�

�@�B��Ƃ���芪���l�X�␢�̒��S�̂��傫�ȉ��b���L���ɂȂ��Ă���

�@�����炨�悻�P�O�O�N�O�ɁA�����͐���s���Ŏd�������Ă����J���҂̍�ƕ��@�ɒ��ڂ��āA���Y�������߂��@���������Ď��H���Ă����e�C���[�̉Ȋw�I�Ǘ��@�́A���ł���ϋM�d�ȋ����ł���Ǝv���Ă��܂��B�����āA�����̘J���҂̒����𑝂₵�A�n�ʂ����߁A�L���Ȑ����������悤�ɉ����グ�����̂́A�Ȋw�I�Ǘ��@�̎�@���傫����^�����Ǝ��͎v���Ă��܂��B�@

�i�Q�j�u��Ǝ��ԁv�Ɓu��Ɠ���v�̌����@ �@�e�C���[�͘J���҂̎d����ڂɌ�����悤�ɂ��邽�߁A��Ƃ́u���Ԍ����v�Ɏ��g�݂܂����B�X�g�b�v�E�I�b�`��Ў�ɍ�Ƃ̎��ԑ���Ƃ������ԒZ�k���@�����������̂ł��B��Ǝ��Ԃƍ�Ɠ���͕\����̂̊W�ɂ���̂Łu���Ԃ�Z�k�v���邽�߂ɂ́A�u����̉��P�v���������Ȃ܂��A�e�C���[�͓����ɍ�ƂɎg������̌������Ǝ҂̌P����w���ɂ����ڂ��܂����B

�@�e�C���[�͘J���҂̎d����ڂɌ�����悤�ɂ��邽�߁A��Ƃ́u���Ԍ����v�Ɏ��g�݂܂����B�X�g�b�v�E�I�b�`��Ў�ɍ�Ƃ̎��ԑ���Ƃ������ԒZ�k���@�����������̂ł��B��Ǝ��Ԃƍ�Ɠ���͕\����̂̊W�ɂ���̂Łu���Ԃ�Z�k�v���邽�߂ɂ́A�u����̉��P�v���������Ȃ܂��A�e�C���[�͓����ɍ�ƂɎg������̌������Ǝ҂̌P����w���ɂ����ڂ��܂����B

�@����A�u��Ɠ���v�ɊS���������̂��M���u���X�iFrank B. Gilbreth 1868-1924�j�ł����B�e�C���[�̉Ȋw�I�Ǘ��@�̌����ɊS���������M���u���X�́A�����K�ς݂ɉ��p���悤�Ǝv���������Ƃ������Ƃł��B�����ă����K�ς݂̍�ƌo���̂���M���u���X�́A�����K�ςݍ�Ƃ͂��ē���̉��P�Ɏ��g�݂܂����B�����āA���̐��ʂ��u�Ȋw�I���쌤���v�Ɩ��t�����B�i�O�f�u�V��Ȋw�I�Ǘ��@�v�L��S�q��_�C�������h�Њ��j

|

�i�R�j�@�V���x���̌����@

�@�e�C���[�������Ă��������̃x�X���w���X�`�[���Ђł́A�吨�̘J���҂��z�Ȃǂ��ݎԂ���V���x���iShovel�F�V���x���Ƃ�����:�j���g���Đςݍ~�낵�����Ă��܂����B���̍�Ƃ����Y�����グ���ɂ́A�ǂ�����悢���A�e�C���[�̓V���x����Ƃ̌������s���܂����B���̌��ʁA�V���x���ɂ��悻�Q�P�|���h�i��P�Okg�A���{�l�ɂƂ��Ă͏����d������Ǝv���܂��j���������̂�����̏o�������ő�i�T�X�g���j�ƂȂ邱�Ƃ����������Ƃ������Ƃł��B����ɁA��Ƃ̓��쎞�Ԃ𑪒肵�ĕW���I�ȂP���̍�Ɨʂ����肵�܂����B������^�X�N�iTask�F�ۋƂƖ�Ă��܂��j�ƌĂ�ŁA������Ǘ����邱�Ƃɂ��܂����B�������A�e�C���[�͘J���҂��ߏd�J���ɂȂ�Ȃ��悤�������A�K�v�ȋx�����Ԃ�݂���Ȃǔz���������Ƃ͂����܂ł�����܂���B

�@�e�C���[�́A�V���x����Ƃ̓��e�i�z�A�Y�N�F�L�S�A�ΒY�Ȃǁj�ɉ����āA�V���x���̌`���傫�����H�v���āA�^�X�N���B���ł���悤�ɂ��낢��ȃV���x�������������܂����B�V���x����Ƃ̕W������g�p���铹����H�v���Đ��Y���̌���ɓw�߂܂����B

�i�S�j��Ƃ̕W�����Ԃ̐ݒ�

�@�����̃e�C���[�́A��Ǝ��Ԃ��X�g�b�v�E�I�b�`�ő��肵�܂����B��Ǝ҂ɂ͈ꗬ�̍H���i�n���H�j��I�сA���̍�Ƃ͂��ă��_�ȍ�Ƃ����P���A�V������ƕ��@���H�v�Ȃǂ��ĕW���I�ȍ�ƕ��@��ݒ肵�܂����B���̍�ƕ��@�Ɋ�Â���Ǝ��Ԃ𑪒肵�āA�u�W����Ǝ����v��ݒ肵�Ă����܂����B����ɂ��A�K�v�ȏ]�ƈ����A��ƌv�������v��Ȃnjv�Z���ł���悤�ɂȂ�܂����B���ꂼ��̍�Ƃ̕W����Ǝ��Ԃ̐ݒ�ɂ���āA��Ƃ̐��Y�v��ł���悤�ɂȂ�A���̂悤�ȍ�ƌ���̉Ȋw�I�Ǘ���@���u���Y�Ǘ��v�Ƃ��Ċm������čs�����Ƃ������Ƃł��B

�@�X�g�b�v�E�I�b�`�ɂ�鎞�ԑ���͌��݂ł��s�Ȃ��Ă��܂����A���낢��ȕ��Q��m���Ȃǂ����肪�����₷����@�ł��B�W����Ƃ��m�����ꂽ��Ƃ́A���݂ł͢���莞�Ԑݒ�@��iPredetermined

Time Standard System�F�o�s�r�j�ɂ�鎞�Ԑݒ�@���g���Ă��܂��B�W�����Ԃ̐ݒ�́A���Y�Ǘ��ł͕K�{�̎d���ł����A�o�s�r�@�ɂ���鎞�Ԑݒ�́A���I�Ȓm�����K�v�ɂȂ��Ă��܂��B��发������܂��̂ŁA��ǂ��Ă݂Ă��������B

�i�T�j��Ɠ���ɒ��ڂ����M���u���X

�@�M���u���X�ɂ�郌���K�E�l�̓��앪�͂Ƃ��̉��P�ɂ���āA���ԓ�����̃����K�ς����R�{�ɂ��܂����B�����ł͋�̓I�ȓ��e�͏ȗ����܂����A��ϋ����̂���͎̂��̓_�ł��B����̓����K�ςݐE�l�̓���͂������ʁA���P�����V������ƕ��@�����{���邽�߂ɁA�����̈����ʂ̐E�H�B�̋��͂�悤�ɍH�v�������Ƃł��B

�@�@�����^���H�́A�����K�ς݂ɍœK�ȔS�x�̃����^������苟������B

�@�A�����K�^���H�́A�����K���^���I�ʂ��A�����K�E�l�����₷���悤�ɕ��ׂ�B

�@�B����H�́A�����K�ςݍ�Ƃ��y�ɏo����悤�ɑ���߂��A�g���ƈړ������Ă����B

�@�C�}�l�[�W���[�i����̊ēҁj�́A���ꂼ��̍�Ǝ҂̓K�����悭�m��A�d����^���A�x������ق��A�K�v�ȌP�����s���A��荂���Z�\�����ɂ������Ă����悤�ɂ��܂����B����́A���݂̊ē҂ɑ�������Ƃ����܂��B

�@���̂悤�ɂ��āA��l�̃����K�E�l�̓���͉��P���邱�Ƃɂ��A�����K�ς����傫�����������鐬�ʂ��グ�܂����B����ɁA�֘A����܂��̐l�����Ƌ��́i���I�ȍ�ƂS���邱�Ƃɂ��j����Ƃ������Ƃł����B���ł�����Ƃ̕��S�ł��B���̂悤�ɍ�Ƃ̕��͂��s�����P���邱�Ƃɂ��A��Ƃ̌��������߁A���Y���������邱�ƂɂȂ����Ă����܂����B

�R�D�S�@�W�����Ԃ̐ݒ����

�@���i���H��i�̑g����ƂȂǁA��߂�ꂽ�W����Ƃ��n����Ǝ҂��s�Ȃ��ɕK�v�Ƃ����Ǝ��Ԃ�W�����ԁiStandard Time�j�Ƃ��Ă��܂��B�W�����Ԃ̐ݒ�́A������Ǝ��ԂƗ]�T�����ɕ����čs�Ȃ��܂��B����ɁA������Ǝ��Ԃ̐ݒ�ɓ������ẮA���ꂼ��̍�Ƃ�v�f��Ƃɍו������āA���̏��v���Ԃ𑪒薔�͎��Ԋ�\�i�^�C���e�[�u���j���狁�߂�悤�ɂȂ��Ă��܂��B�v�f��Ƃł́A���̍�Ƃ𐧖�����m�ɂ���K�v������܂��B�Ⴆ�A�ړ����鋗���A�d���A�傫���A�u���ꏊ�Ȃǂ̍����A�݂͂ɂ����A�댯���i�s���ȕ��j�Ȃǂ��������܂��B���̂悤�Ȑ�������������Ƃ̏ꍇ�́A����ɂ�����i�K�v�Ƃ���j���Ԃ�t�����邱�ƂɂȂ�܂��B

�R�D�T�@�]�T����

�@����̍�Ǝ��Ԃ̒��ɂ́A��Ƃ��s�Ȃ����Ƃ̂ł��Ȃ����낢��Ȏ��Ԃ��������܂��B���̂��߁A�W�����ԂɎ��̂悤���]�T���Ԃ�t�����邱�ƂɂȂ��Ă��܂��B

�i�P�j��Ɨ]�T

�@��ƒ��ɍ�Ƃ��~�߂čs�Ȃ������A�_���A����Ȃǂ̏��C���⒲���A�ޗ��╔�i�̕s�Ǖi�̏��O�A�l�W�ނ̗����A���H�i�Ȃǂ̑��茟���A�ی��̌����A��Ə���Ƒ��̉���̐@�����ȂǁA���܂��܂ȒZ���Ԃ̒�~���s�K���ɔ�������̂ŁA�������u��Ɨ]�T���ԁv�Ƃ��Ď�舵�����Ƃɂ��܂��B�Ȃ��A����I�ȓ_���C���Ⓑ���Ԃ̒�~�͂��ꂼ��u�Ԑڎ��ԁv�Ƃ��Ď�舵�����ƂɂȂ��Ă��܂��B

�i�Q�j��J�]�T

�@��Ə�̊��ɂ�萶����A������ቷ�A�����x�A���M�A������A�����A�Ɩ��A�ْ��i���ӗ́j�Ȃǂ̗v���ɂ���āA��Ƒ��x�̒x���ꎞ�I�Ȓ�~�A�Z���Ԃ̋x����v����ꍇ�ȂǂɁA�������J�]�T�Ƃ��Ď��Ԃ�t�����邱�ƂȂ��Ă��܂��B

�i�R�j�p�B�]�T

�@��ƒ��̊��@���A�����݁A�p�B���Ȃǐ����I�ȗv���ō�ƒ��f���N����̂ŁA�����p�B�]�T�Ƃ��ĕt��������̂ł��B

�i�S�j�E��]�T

�@�O��̍�ƍH���̒x��ɂ���҂��A���i��ޗ��̌��i�A��ƕs�ǔ����Ȃǂɂ��Z���Ԃ̂�ނȂ���ƒ�~�������邱�Ƃ�����̂ŁA�����E��]�T�Ƃ��ĕt�����܂��B�Ȃ��A�����Ԃ̃��C����~��ݔ��@�B�̌̏�A�e��̎�҂��́u�Ԑڎ��ԁv�Ƃ��Ď�舵���̂���ʓI�ł����A�������Ƃŋ�̓I�Ɏ�舵�����K�肵�܂��B

�i�T�j�]�T��

�@���낢��ȗ]�T���Ԃ͐�����Ǝ��Ԃɕt�����Ă������̂ł����A���̕��@�Ƃ��ė]�T����ݒ肵�Ă��܂��B�]�T���͊�Ƃɂ���߂���̂ł����A��ʓI�ɂ͂Q�O���`�Q�T���Ƃ��Ă���ꍇ�������悤�ł��B���������āA�����Ƃ̐�����Ǝ��Ԃ��P�O���ł���A�]�T���Ԃ͂Q���i�]�T���Q�O���̏ꍇ�j�ƂȂ�A�W�����Ԃ͂P�Q���Ƃ������ƂɂȂ�܂��B

�R�D�U�@�W�����Ԃ̐ݒ���@�̊T�v

�@�W�����Ԃ̐ݒ���@�ɂ͂��낢��Ȏ�@���l�����Ă��܂��B�ǂ̂悤�ȕ��@�ŕW�����Ԃ�ݒ肷�邩�́A�e��Ƃŋ�̓I�ɋK�肵�Ȃ���Ȃ�܂���B

�i�P�j���ю��Ԗ@

�@�ߋ��̓��ނ���Ƃ̎��ю������Q�l�ɂ��āA�W�����Ԃ�ݒ肷����@�ł��B�J��Ԃ��čs�Ȃ����Ƃ����Ȃ���ƁA���x���Ⴍ�Ă��悢��ƁA�W�������ł��Ȃ���Ƃ̂悤�ȏꍇ�ȂǂɓK�p����܂��B

�i�Q�j�X�g�b�v�E�I�b�`�@

�@��Ǝ҂��s�Ȃ���Ƃځi���̓r�f�I�B�e������Ƃ��j�ϑ����Ȃ���A�X�g�b�v�E�I�b�`���v�ō�Ǝ��Ԃ��v��������@�ł��B���̏ꍇ�A��Ǝ҂̏n���x���ƃX�s�[�h�i�̈ӂɍ�Ƃ�x�点��P�[�X���Ǝ҂ɂ���Ƃ̑��x�ɍ��ق�������j�Ȃǂ���A���莞�Ԃɑ傫�ȍ��ق������Ă��܂��B���������āA�n����Ǝ҂��s�Ȃ����x���ɕ����K�v������܂��B��������C�e�B���O�iRating�F������)�Ƃ����܂��B���C�e�B���O�͐��I�ȋZ�@���K�v�ɂȂ�̂ŁA������x�̌P����v���܂��B

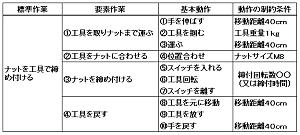

�i�R�j���莞�ԕW���@

�@���̎�@�́APTS�iPredetermined Time Standard�F�s�C�e�B�G�X�Ɠǂށj�@�ƌĂ�Ă�����̂ŁA���{��ł͊��蓮�쎞�ԕW���@�Ƃ������܂��B���̐ݒ���@�́A��̕W����Ƃ��u�v�f��Ɓv�ɂ���ɂ�����u��{����v���x���ɍו������āA���̓���ɉ����ĕʂɒ�߂�ꂽ���Ԓl��K�p���āA�W�����Ԃ�ݒ肵�Ă������̂ł��B��{����͂P�����̂P���P�ʂŐݒ肷�邱�ƂɂȂ��Ă��܂��B�܂�����̐�������ɂ́A�g�̂̂ǂ̕��ʁi�w�A�r�A���̂Ȃǁj���g�����Ŏ��Ԓl���ς���Ă��܂��B

�@���ɂ��̊T�v�̈��������܂��B

|

�@�o�s�r�@�ɂ͂������̎�@������܂����A����l�s�l�iMethod Time Measurement�F�G���@�e�B�@�G���Ɠǂށj�@���v�e�iWork Factor�F���[�N�t�@�N�^�[���̓_�u�����G�t�Ɠǂށj�@���g���Ă��܂��B�����̎�@�͐��I�ɂȂ�̂ŁA�����̂�����͍u�K����发�ŕ����邱�Ƃ������߂��܂��B

�@�W�����Ԃ̐ݒ�͏�L�̗v�f��Ɩ����^�C���e�[�u���i��Ɠ��얈�̎��Ԑݒ�\�A���͎��Ԋ�\�Ƃ������j������Ă����Ǝ��Ԑݒ��Ƃ����Ɋy�ɂȂ�܂��B�e��Ƃ̐E��̍�Ƃ̓��e�ɉ����ĕW�����Ԑݒ�p�̃^�C���e�[�u�����g�p���āA�W�����Ԃ�ݒ肵���̊��p��}�肽�����̂ł��B

�R�D�V�@�W�����Ԃ̊��p

�@�W�����Ԃ̐ݒ肪�ł���A���̎��Ԃ�p���Ă��낢��Ȍv�Z���ł��܂��B���̈��������܂��B

�i�P�j���v�l���̎Z�o

�@�@.�H��S�̂�E��̏��v�l���̎Z�o���ł��܂��B���Y���ʁA�o�Η��A�ݔ��̉ғ����Ȃǂ̃f�[�^���g�p���ĎZ�o���邱�ƂɂȂ�܂��B�v�Z���͕ʍ��Ő������Ă���܂��B

�i�Q�j�d���̐��ʂ�]���ړx

�@�@.���Y���i�\���Ȃǁj�̎ړx�Ƃ��Ċ��p���邱�Ƃ��ł��܂��B����ɁA���푽�l�Ȑ��i�ł��o�������Ԃ��v�Z���đS�̂̐��Y����r���ł��܂��B

�i�R�j.�n���x��P���v��

�@�@��Ǝ҂̏n���x�̔c�����Ǝ҂̌P���Ɋ��p�ł��܂��B���ۂ̍�Ǝ��ԂƕW�����ԂƂ̔�r�ŏn���x�̖ڈ����ł��܂��B�K�n�x�̒Ⴂ��Ǝ҂ɑ��鋳��P���ɖ𗧂Ă邱�Ƃ��ł��܂��B

(�����p���၄�@��Ƃ̏n���x

�@�@��Ƃ̏n���x�́A���L�̎��ŎZ�o���܂��B

�@�@�@�n���x�i���j

�@�@�@�@�@���i�W�����ԁ���Ǝ҂̍�Ǝ��ԁj�~�P�O�O

�@�@�@�@�@�A���A��Ǝ҂̍�Ǝ��Ԃ́A

�@�@�@�@�@����Ƃ̑��莞�ԁ{�i���莞�ԁ~�]�T���j

�i�S�j.��Ɖ��P�̐��ʑ���

�@�@���_�ȍ�Ƃ̉��P�A��Ƃ̎��Ԃ̒Z�k���ʂ��Z�o�ł��܂��B��Ɖ��P�ɂ����ʂ̑�����Ƃ̃��_�̍팸���ԂȂǂ���̓I�Ȑ����Ŕc�����ł��܂��B

�i�T�j.�Ɛѕ]��

�@�@�d���̐��ʂ�Ɛѕ]�����q�ϓI�ł��A����������Ȃǂɔ��f�ł��܂��B�قȂ��Ƃ̐��Y����K�n�x�Ȃǂ��Z�o���邱�ƂŁA���̍�ƂƂ̔�r���ł���悤�ɂȂ�܂��B

�@

�S�D��ƏK�n�̑��i

�@���łɏq�ׂ��悤�ɁA��Ƃ̏K�n�ɂĂ͈�ʂɂ悭�m���Ă��܂��B�J��Ԃ��ē�����Ƃ��s���Ă���Ƃ��̍�ƂɊ���āA�����y�ɍ�Ƃ��ł���悤�ɂȂ�܂��B���ꂪ��Ƃ̏K�n�ł��B�ł��邾���������̍�ƂɏK�n�����邱�Ƃ��ē҂̖����̈�Ƃ����܂��B

�S�D�P�@�n���H�Ƃ�

�@�n����ƎҖ��͏n���H�Ƃ������t������܂��B����́A����\�����t�ł��傤���H��Ƃ̏n���́u���̍�Ƃ�̂Ŋo��������v�����ł���Ǝv���Ă��܂��B���ōl���Ȃ����Ƃ͍s�����̂ł����A�����̂Ɋo�������邱�Ƃ��ł���A��l�O�̏n����Ǝ҂Ƃ�����Ǝv���܂��B����́A�싅�⑊�o�Ȃǂ̃X�|�[�c�ł��������Ƃ�������̂ł͂Ȃ����Ǝv���܂��B�ē҂́A���̏K�n����葁���i�߂��悤�ɁA��Ǝ҂ɑ���x����w�����s��Ȃ��Ă͂Ȃ�܂���B

�S�D�Q�@��Ƃ̏K�n��

�@�ŏ��ɂ��������悤�ɁA������Ƃ��J��Ԃ��čs���Ă���ƁA���̍�ƂɊ���āA�����y�ɍ�Ƃ��ł���悤�ɂȂ�܂��B�������Ƃ̏K�n�Ƃ����܂��B����͒P�Ɍ���̍�Ƃ����ł͂Ȃ��A������ƂȂǂ�����J��Ԃ��čs�����̂ɂ͏K�n�������܂��B���G�ȍ�Ɓi�d���j�قǏK�n�Ɏ��Ԃ������邱�Ƃ́A��ʂɂ悭�m���Ă��܂��B���̂Â����Ƃ̉ۑ�͐E��̊e��Ƃ̏K�n����c�����Ă����K�v������Ƃ������Ƃł��B�K�n���Ƃ́A��Ǝ҂��ǂ̂��炢���Y�������Ȃ���i�o������j�A��l�O���Ȃ킿�W�����Ԃō�Ƃł���悤�ɂȂ邩�Ƃ������Ƃł��B

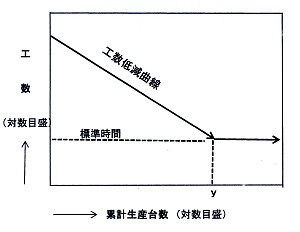

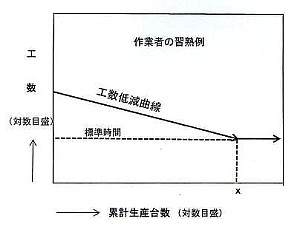

�@���̐}�́A��ʓI�ȍ�Ǝ҂̏K�n�ɂ��āA�v���Y���i��Ƃ��J�n���Ă���̐��ʁj�Ƃ̊W��}���������̂ŁA�K�n�Ȑ��ƌĂ�Ă��܂��B

|

�@�@�ڐ���͑ΐ��ł���A�ΐ��O���t�ɋL�ڂ��邱�Ƃŕ\���Ă��܂��BX���͗v���Y���ʁAY���͈������H���Ŏ������̂ł��B

|

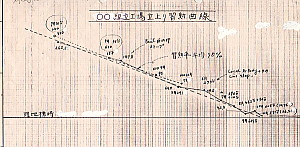

�@���̐}�͂����ƎҎ��g�̏K�n�Ȑ����������̂ł��B���̐��Y�������Ȃ��ƕW�����Ԃɋ߂Â����ƂɂȂ�܂��B���̎����v���Y��X��������ɂȂ邩��m���Ă������Ƃ��ē҂͕K�v�ɂȂ�܂��B

|

�@���̐}�́A���������C���̏K�n�Ȑ��̗�������Ă��܂��B���Y�J�n�����ɂ͍����H�����������Ă��܂��B���̍H���́A���Y��Ǝ҂����͂Ȃ��A�ݔ���C�S����Ǝ҂̍H�����܂߂Ď����܂��B�����i�K�ł́A�ݔ��̃g���u�����������āA���Y�����Ȃ��Ȃ��オ��Ȃ����Ƃ�\�킵�Ă��܂��B

![��Ǝ҂̊ւ��ݔ��^�]�̏K�n�ł�](shujyukuj.jpg) |

�@�Ȃ��A��Ǝ҂��z�u����锼���������C���ł����l�ł����A���̏ꍇ����Ǝ҂̍H�������������H���Ƃ��܂��B�]���āA��Ǝ҂̏K�n���܂܂��K�n�Ȑ��ƂȂ�܂��B

�@�@�������i�䓖����j�H���Ƃ�

�@�@�@�@��L�ŋL�ڂ��Ă���H���̎Z�o�́A���̎��Ŏ����B

|

�@�S�����ݔ��̏ꍇ�́A�H�����O�ƂȂ�A����̓}�V���T�C�N���ɋ߂Â��Ă������ƂɂȂ�܂��B

�@�@�@�@�@

�@

�@���̐}�́A����g����Ƃ̎��ۂɋL�^�����K�n�Ȑ��ł��B

<�Q�l>�@�g���H��̐V���i�����グ  |

�T�D�W�����

�@�ē҂Ƃ��āA�K���s��Ȃ���Ȃ�Ȃ��̂́A��Ƃ̕W�����ł��B��Ǝ҂ɂ�鎩�R�ȕ��@�ł̍�Ƃ́A�����Ȃ���Ȃ�܂���B�������A�����I�ɂ́A��Ǝ҂ɂ���Ĕ����ɍ�ƕ��@���قȂ��Ă��邱�Ƃ́A�悭�m���Ă��邱�Ƃł��B

�T�D�P�@�W����ƂƂ�

�@�E��̊ē҂́A��Ƃ̕W������}��A�u�Z�Z��Ǝw�}���v�Ȃǂ��쐬����K�v������܂��B���H��g���̍�Ƃ̓��e�͋Z�p��������QC�H���\���Ǝ菇���A��ƍH���\�Ȃǎ��O�ɕK�v�ȍ�ƍH���̖���������܂��B�������A���ۂɍ�Ƃ��w������ē҂́A����̓I�ȍ�ƕ��@���������āu�W����Ɓv��ݒ����邱�Ƃ���ł��B

�@����QC�H���\�̗�������B

|

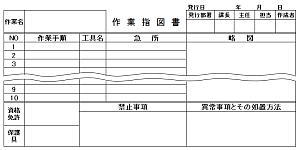

�@���}�́A��Ǝw�}���̗�������B�傫����A3�T�C�Y�Ƃ��āA�E��Ɍf���ł���悤�ɂ���B��Ə�L�ڂɕK�v�Ȏ����͓K�X���[�v���܂��B�i��F�����K�i�A������@�ȂNjL�ڂł���悤�ɂ���Ȃǁj

|

�@���ɁA���̕W����Ə��ɂ��ƂÂ��A�W�����Ԃ��ݒ肳��邱�ƂɂȂ�܂��B�W�����Ԃɂ��Ă̏ڍׂ́A�ʍ��u�W�����Ԃ̐ݒ�v�ŏڂ����ׂ̂邱�Ƃɂ��܂��B

�@�@���W����Ƃ̋��߂��������

�@���S�ȍ�ƕ��@�ł��邱�Ɓ@

�A��߂�ꂽ�i�����m�ۂł��邱��

�B�@�B�A�H��A����Ȃǂ̑����������Ȃ����@�ł��邱�ƁA�@�@�C�t����Ƃ���s�A�^���Ȃǂ̓�������Ȃ����邱��

�D��Ǝ��Ԃ��ł��邾���Z�����@�ł��邱��

�E���̑����̍�Ƃ̏d�v�Ȏ����Ȃ�

�T�D�Q�@�W����Ə��쐬�̃|�C���g

�@�W����Ə��̍쐬�ɓ������āA�d�v�ȃ|�C���g�͎��̒ʂ�ł��B

�@��Ƃ̈��S���\���m�ۂł���悤�ɒ��ӏ������邱��

�A��Ƃ̓��e�͕��͂ł͂Ȃ��A�G�}����������

�B��Ƃ̎菇�����m�ŕ�����₷������

�C�i�����m�ۂł����̓I�ȍ�ƕ��@�ł��邱��

�D��Ƃ̋}�������邱��

�E�ُ킪���������̏��u�A�Ȃǂ����邱��

�F��Ƃɗv���������I���i�A�Ƌ��A�Г����i�Ȃǂ�

�G�ی���H��A�����Ȃǖ��m�ɂ��邱��

�H���P���ŕύX�����������́A�����ɉ������邱��

�I�E��Ɍf�����Ď��m�����邱��

�T�D�R�@�W����Ƃ̐ݒ�̕��@

�@�W����Ƃ̌��ߕ��́A���̂悤�ȏ����Ői�߂�B

�@����̍�Ƃ͂���

�@�@ �ēҎ����Ƃ�����Ă݂āA��Ƃ̎菇�⃀�_�ȍ�ƁA�����ȍ�ƂȂǖ�肪��������Ƃ͂���B

�A�ŗǂ̍�ƕ��@�����߂�

�@�@ ��Ƃ̖��_�����P���āA�ł������I�ȍőP�̍�ƕ��@�����肷��B

�B�V��Ƃ̊m�F

�@�@ ����V������Ƃ����ۂɂ���Ă݂�B����ɁA��肪����Ή��P����B���ɍ�Ǝ҂ɂ���点�Ă݂āA��肪�������Ƃ��m�F����B

�C�W����Ə��ɋL�ڂ��Ă܂Ƃ߂�

�@�@ �쐬�̃|�C���g�͏�L�̒ʂ�B

�D�W����Ə��̐����ƌf��

�@�@ �E��̌f���œ��ɕW����Ə����f������Ȃǂ��āA�E��̍�Ǝ҂Ɏ��m������B

�E�W����Ə��̉���

�@�@ �v�ύX��ޗ����i���ύX�ȂǂŁA��ƕ��@��ύX���Ȃ���Ȃ�Ȃ��ꍇ�A���̂ق��A�i���s�ǂ̔������ĂȂǂɂ��A��Ƃ�ύX����ꍇ�A�W����Ə����������Ȃ���Ȃ�܂���B��ʂ̊�Ƃł����̉���������Ă��Ȃ����Ƃ����Ȃ�����܂���

�T�D�S�@�W����Ə��̉���

�@�W����Ə��i�ȉ���Ə��Ƃ����j�͐悸�쐬���邱�Ƃ������ł����A�����������Ǝ��{���Ă������ƁA�����Ă�������P���Ă������Ƃ��d�v�ɂȂ�܂��B��Ƃ̉��P���s����ƍ�Ə����ɉ������Ȃ���Ȃ�܂���B������Ƃ̍H������@�����܁A�����̍s���Ă��Ȃ���Ə�������Ƃ��̍H��͉��P�������ǂ��Ȃ��Ă��邩�S�z�ɂ��Ȃ�܂����B

�i�P�j�v�ύX�ɂ�����

�@���i�͂����N���[���Ή���\����ȂǂŐv�ύX���s���܂��B���R��Ƃ��ύX�ɂȂ��Ə����������܂��B�H���̕ύX�╔�i�̕ύX�Ȃǂ��낢��ȕύX������܂��B

�i�Q�j�H���̉��P�ɂ�����

�@��ƌ������P��i�����P�ȂǂōH���̕ύX���s���܂��B���C�A�E�g�ύX�╔�i�z�u�̕ύX�A�g�����@�̕ύX�Ȃǂ��܂܂�܂��B���̂悤�ȍH���̉��P�́A�Z�p�I�ȉ��P�⌻��̉��P�Ȃǂɂ����̂ł��B

�i�R�j��Ɖ��P�ɂ�����

�@�E��̂��낢��ȉ��P��H���̕ύX���s����ƍ�Ə������������Ȃ���Ȃ�܂���B��ƕ��@�̉��P�A����H��̕ύX����P�A���i���C�A�E�g�ύX�Ȃǂ����l�ł��B��Ɖ��P�ɂ͍�Ǝ��ԒZ�k�╔�i�ύX�Ȃǂ��܂܂�܂��B

�@�E��̂��낢��ȉ��P��H���̕ύX���s����ƍ�Ə������������Ȃ���Ȃ�܂���B��ƕ��@�̉��P�A����H��̕ύX����P�A���i���C�A�E�g�ύX�Ȃǂ����l�ł��B��Ɖ��P�ɂ͍�Ǝ��ԒZ�k�╔�i�ύX�Ȃǂ��܂܂�܂��B

�i�S�j�i�����P�ɂ�����

�@�E��ł́A�i���̌���A�s�ǖh�~�A�Ȃǂ��낢��Ȗ������ɂ����P���s���Ă��܂��B���P�̑唼�͕i���Ɋւ���������������Ǝv���Ă��܂��B�i�����P�ɂ́A�ݔ���@�B�̉��P�A�g�������H��̉��P�A������Ƃ̉��P�Ȃǂ��悭�s���Ă��܂��B����ɔ�����Ə��̕ύX���K�v�ɂȂ�܂��B

�i�T�j��ƕҐ����̑��̕ύX�ɂ�����

�@���Y�ʂ̑����ɂ���ƕҐ��̕ύX�A�ݔ��ƍ�Ǝ҂̑g�ݍ��킹�̕ύX�A���̑����S�m�ۂ̂��߂̍�ƕ��@�ύX�A�ی��̕ύX�Ȃǂ��̓s�x�������邱�Ƃ��K�v�ł��B���̂悤�ȕύX�̉����́A��ς߂�ǂ��Ȃ��ƂȂ̂ŁA���̂܂܂ɂȂ��Ă��邱�Ƃ��������̂ł��B��肪�N���Ă��炱�̂��Ƃ��w�E�����Ƃ����P�[�X�����Ȃ�����܂���B

�i�U�j��Ə��ύX�̓O��

�@�E��̒������ʂ��č�Ə��̕ύX���e��������A�O���}��܂��B����ɁA�f���Ɍf�ڂ��Ă��ł���Ǝ҂��m�F�ł���悤�ɂ��Ă����܂��B���̏ꍇ�A�ύX���R��ړI�Ȃǂ��������āA�����Ƃ̏��̋��L��}��悤�ɂ��܂��B

�U�D��Ɖ��P

�@��Ɖ��P�ɂ́A��Ǝ��ԒZ�k�ƕi�������Ɋւ�����P���قƂ�ǂł��B�E��̒�Ă�QC�T�[�N�������Ȃǂ̉��P��ĂȂǂ�������܂��B�ȉ��́A��ʓI�ȉ��P�̖ڂ̂��ǂ�������������̂ł��B

�U�D�P�@���s�̍팸���͌���

�@��Ƃ̒��ōޗ��╔�i����邽�߂ɕ��s���Ȃ���Ȃ�܂���B���s�͉������ݏo���܂���A�Ȃ�ׂ����s�͌��炷���Ƃł��B���̂��߂ɂ́A��ƂɎg���ޗ��╔�i�Ȃǂ́A��Ǝ҂̂��ɒu�����Ƃł��B�ł���������s���邽�߂ɂ́A���i�̒u���ꏊ�A�e��A�p�Ȃǂ̉��P���K�v�ɂȂ�܂��B����ꂽ�u��̖ʐρA�e��ނ̑傫���A�ޗ��╔�i�̑傫����g�p����ʂȂǂ��܂��܂Ȑ����邩��ł��B�ʏ�̕��s�́A���������O�D�O�P���̎��Ԃ�W�����ԂƂ����ꍇ�A�����U���̍팸�́A�O�D�O�U���i�R�D�U�b�j�̐ߌ��ɂȂ�܂��B

�U�D�Q�@�H��ނ̎��u��

�@�H��ނ��Ȃ�ׂ���Ə���߂��ɒu�����Ƃł����A���̏ꏊ�����Ȃ��ꍇ�́A�悭�V��i��Ə�̏�j���g���Ă��܂��B���₷���݂邷���Ƃł����A�o�����T�[�����ɐ������Ď��u�������₷�����܂��B

�U�D�R�@�����i��d�|�i�̒u���ꏊ

�@��Ƃ̏I��������i�����H���ɑ���ꍇ�A���̕��i�̒u������u���ꏊ���ӊO�ƍH�v��K�v�Ƃ��܂��B���G�ɂȂ��ẮA���H���̍�Ǝ҂�����܂��B���H���ւ̑�����@���V���[�^�[��[���[�R���x���[�Ȃnj������܂��B�ޗ��╔�i�̎��H���ւ̉^���́A���P�̑������ڂ̈�ł��B�H���Ԃ̎d�|�i�̐��ʂ�������ɐݒ肷�邩�́A�d�v�Ȍ������ڂł��B���̏ꍇ�A�O�����z�ł����A�H���Ԃ̐��Y���[�h�^�C���Ȃǂ��牽�ɂ��邩���߂܂��B

�U�D�S�@���C�A�E�g�̕ύX

�@��Ǝ҂̕��s�̒Z�k�╔�i�ނ̎�舵���Ȃǂ̉��P��_������@�Ƃ������C�A�E�g�̕ύX���悭�s���܂��B

|

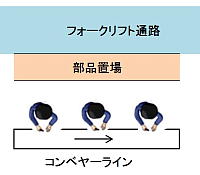

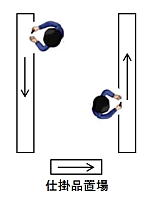

�i�P�j�������C���^

�@�ʎY�i�ŕ��i�_���������A��Ǝ҂�吨�z�u����K�v������ꍇ�ɗp�����郉�C���`���ł��B���ɁA�g�t�����i�_���������Ȃ�ƃ��C���̗����ɍ�Ǝ҂╔�i�̒u���ꏊ��z�u�o����Ƃ������_������܂��B���i�͒ʘH�����狟������悤�ɂ��܂��B

�@

|

�i�Q�jL�^���C��

�@���i�_�������Ȃ��ꍇ�AL�^�ɍ�Ƒ��R���x���[��z�u�������C�A�E�g�ł��B�E��̖ʐς̐�����Ǝ҂������Ȃ��ꍇ�ɍ̗p����܂��B�g�t�����i�́A��Ǝ҂̔w��ɏ������邱�ƂɂȂ�܂��B�E��̖ʐς�L���Ɋ��p����Ƃ��������b�g������܂��B

|

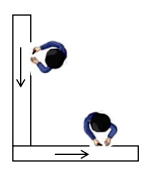

�i�R�jU�^���C��

�@���i�������Ɛ��i�̎��o�����������Ƃ���ɂȂ�悤�ɁAU�^�ɔz�u�������C���ł��B���̃��C�A�E�g�ł́A��Ǝ҂�����ɔz�u���āA��Ǝ҂��@�B�̊|�������i�����䐔�j���s���Ƃ��ɂ悭�̗p����Ă��܂��B�g����Ƃ̏ꍇ�A���i�͏����̎��́A��Ƒ�̑S�ʏ㕔�ɔz�u����P�[�X������܂��B

�@�Ȃ��A�g����ƂŁA���i�_���������ꍇ����Ǝ҂͊O���ɔz�u���āA��Ǝ҂̔w��ɕ��i�z�u����ꍇ������܂��B

|

�i�S�j����^

�@���̌^�́A�u�����v�^�v�Ƃ��Ă�Ă���A��Ǝ҂����i����l�őS�H����g���Ă���̂ł��B��Ǝ҂̋Z�\�������A�n�����Ȃ��ƍ̗p�͏o���Ȃ��ƍl�����܂��B���i�̏o���h���i�i���ӔC�j�����m�ɂȂ�̂ŁA��Ǝ҂̕i���ӎ����d�v�ł��B

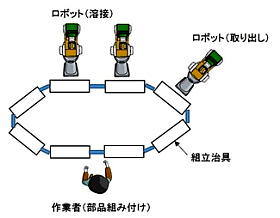

�i�S�j���[�v�^

�@����ʎY���i�̏ꍇ�A�Ԏ�̈قȂ鎡��i���ꎡ��ł��j���z�u���āA�R���x���[�ʼn�]�ړ������Ȃ��琻�i�g���Ă��s�����̂ł��B

|

�@�}�́A��Ǝ҂̂ق��Ƀ��{�b�g���̗p�������C���ɂȂ��Ă��܂����A��Ǝ҂ł������ł��B�g��������g�p���鍬�����Y�̏ꍇ�ɍ̗p�����Ă��܂��B

�U�D�T�@��Ƃ̒��f��ύX

�@�˔��I�Ȍ̏�A�g������ܑ̐��A���i���x�s�ǂȂǂł�ނȂ���Ƃ̒��f���N����܂��B���̏ꍇ�A���ӂ��Ȃ���Ȃ�Ȃ����Ƃ�����܂��B

�i�P�j��Ɠr���ł̒��f

�@��Ǝ҂���Ɠr���Œ��f���邱�Ƃ������֎~�ł����A��ނȂ����f�����ꍇ�́A���f�������Ƃ�\���i�W���Ȃǁj����悤�ɂ��܂��B��Ƃ������i���i�����j���͏I���i�Ȍ��Ƃ͂��Ȃ��j�������Ƌ�ʂ���悤�ɂ��܂��B�ĊJ����ꍇ�ɍ�Ɠr���̂ł��邱�Ƃ𑼂̎҂ɂ킩�点��K�v�����邩��ł��B��Ǝ҂̌�����Ζ��ő��Ζ��̍�Ǝ҂��p�����č�Ƃ��J�n����ꍇ�ɖ���h�����߂ł��B

�i�Q�j�ݔ��̏�ɂ�钆�f

�@�ݔ��̑��ƒ��Ɍ̏��ޗ���҂��ȂǂŒ�~�����ꍇ�A�����Ԓ�~����悤�Ȏ��ɂ́A���S�ォ�炻�̎|���W���������K�v������܂��B�܂��A�ُ��~��ĊJ����ꍇ�́A���̐ݔ��̎�舵���������Ɋ�Â��A�u�ĊJ���̑���}�j���A���v���쐬���Ă����܂��B�ݔ��́u���_���A�v�ĊJ�������ł��B���_�܂ł͎蓮���삵�āA�@�B�ُ̈�̗L����ۑS��Ǝғ��̈��S���m�F���邽�߂ł��B���̏ꍇ�A�n��������Ǝ҂��s��Ȃ��Ɛݔ������ُ푀��ő��������邱�Ƃ�����̂Œ��ӂ��܂��B

�i�R�j�ω��_�Ǘ�

�@��ƒ��f��ĊJ����ꍇ�A�ݔ��̒����⎡��̒����A�����Ȃǂ��s�����ꍇ�́A�J�n���鐻�i�̃��b�g�ԍ��A���i�̏����ԍ��i�L���j�Ȃǂ��L�^����ƂƂ��ɁA�K�v�ɉ����āA���H�����H���ύX��ʒm���邱�Ƃ��K�v�ł��B�����H���ւ̉e�����m�F���邽�߂ł��B�Ȃ��A���̑��A�v�ύX�ɂ�鐻�i�̕��i�ύX��g���\�����i�p�~��lj��Ȃǂ̕ύX�������悤�Ɏ��H���ɒʒm����悤�ɂ��Ȃ���Ȃ�܂���B���̂悤�ȕω��_�Ǘ��͑�Ϗd�v�Ȏ��g�݂ł��B

| �[�y�[�W�g�b�v�ց[ |