|

| �i���Ɋւ���m�� |

| �͂��߂� | |

| �ځ@�@�� | |

| ���C�ē҂̐S�� | |

| �ē҂̖��� | |

| ���Y�̒m�� | |

| ��Ƃ̒m�� | |

| �����̋��� | |

| �i���̒m�� | |

| QC�V���� | |

| �R�X�g�̒m�� | |

| �ŗL�Z�p | |

| �Ǘ��Z�p | |

| �e��̌v�Z�� | |

| �O���l�J���� | |

| �g�s�b�N�X | |

| ������̉� | |

| ���₢���킹 | |

|

|

| �ځ@�@�� |

�P�D���i�̕i���Ƃ�

�P�D�P�@�i���Ƃ�

�P�D�Q�@�i������

�P�D�R�@�i���̃o���c�L

�P�D�S�@���̃o���c�L���N���邩

�P�D�T�@����

�P�D�U�@�����K�i

�P�D�V�@���b�g����

�Q�D�i���̍�肱��

�Q�D�P�@�SM

�Q�D�Q�@QC�H���\

�Q�D�R�@�s�ǂ͉��̔������邩

�Q�D�S�@���i�t���̃S�~

�Q�D�T�@�i�����P

�Q�D�U�@�i���ۏ�

�R�D���v�I�i���Ǘ��Ƃ�

�R�D�P�@�f�[�^�̑w��

�R�D�Q�@�T���v�����O

�R�D�R�@��W�c�Ƃ�

�S�D�i�����P

�S�D�P�@�s�Ǖi�����Ȃ�

�S�D�Q�@�s�Ǖi�𗬂��Ȃ�

�S�D�R�@�f�[�^�̋U�����

�T�D�E��̖�������@

�T�D�P�@���݂̋N���Ă�����̉���

�T�D�Q�@�s�ǒጸ����

�U�D�|�J���P

�V�D�p�b�V����

�W�D�����i���̊m��

�W�D�P�@�V���i�����グ�i��

�W�D�Q�@�V�ݔ��̗����グ

�W�D�R�@�����グ�i�K�̐l�ވ琬

�W�D�S�@���������Ǘ��Ƃ�

�W�D�T�@�K�n�ɂ��ā@

�W�D�U�@�O�����i�̕i�����P

�X�DQC�T�[�N������

�X�D�P�@QC�T�[�N���Ƃ�

�X�D�Q�@QC�X�g�[���[

�X�D�R�@QC����̎��{

�X�D�S�@QC�T�[�N�����ᔭ�\��

�X�D�T�@�i���ӎ�

�P�O�D�i���}�l�[�W�����g�V�X�e��

�P�O�D�P�@�F�ɂ�����ē҂̖���

�P�O�D�Q�@�����č�

�P�O�D�R�@�y���ȕs�K���̖��

�P�O�D�S�@��Ǝ҂̍�Ƃɑ�����g�ޒm��

�P�O�D�T�@��Ǝ҂̗͗�

�P�O�D�U�@�ē҂̗͗�

| �Ȃ��A�i���Ɋւ�����e�́A�Ǘ��Z�p�́u�i���Ǘ��v�̍��ł��q�ׂĂ���܂��̂ŁA�Q�Ƃ��Ă��������B |

�P�D���i�̕i���Ƃ�

�@��Ƃɂ����āA�u���S�v�̎��ɑ�Ȏ��g�݂́A�u�i���v�ł��邱�Ƃ͂����܂ł�����܂���B����̐��Y�����ŁA�ǂ̊�Ƃł��s�Ǖi�̔����i���H�s�ǁA�g�����x�s�ǂȂǁj���N����܂��B����ł́A�ł��邾���s�ǃ[���ɂ��邽�߂ɁA�����ɓw�͂��Ă��܂��B�ē҂Ƃ��āA�ǂ�Ȏ��g�݂����Ă����ׂ������l���Ă����܂��B

�@��Ƃɂ����āA�u���S�v�̎��ɑ�Ȏ��g�݂́A�u�i���v�ł��邱�Ƃ͂����܂ł�����܂���B����̐��Y�����ŁA�ǂ̊�Ƃł��s�Ǖi�̔����i���H�s�ǁA�g�����x�s�ǂȂǁj���N����܂��B����ł́A�ł��邾���s�ǃ[���ɂ��邽�߂ɁA�����ɓw�͂��Ă��܂��B�ē҂Ƃ��āA�ǂ�Ȏ��g�݂����Ă����ׂ������l���Ă����܂��B

�P�D�P�@�i���Ƃ�

�@���i�̕i���Ƃ́A���ł��傤���H�i���Ɋւ����`�͂��낢���������Ă��܂����A���́u���i�̎�����������v�ł���Ǝv���܂��B��̓I�ɂ́A���̐��i�����q���܂��g���Ƃ��A�ʂ����ׂ��@�\��\�̂ق��ɁA���S���A�ϋv����O�ϓI�Ȕ������Ȃǐ��i�ɂ���đ��l�Ȃ��̂�����Ǝv���܂��B���i�̕i���́A�v�i�K�Ō��߂�i�v�i���Ƃ������v�j���Ƃł����A���ۂɐ��Y����ō��o�����i���i�����i���Ƃ������j������܂��B

�P�D�Q�@�i������

�@�ē҂Ƃ��Ēm���Ă��Ȃ���Ȃ�Ȃ����Ƃ́A���̐��i���i�������ł��B��̓I�ȗ�Ƃ��āA�����̂悤�Ȑ��@�A�����A�{���g�i�b�g�̒��ߕt���g���N�A�M�����d�x�A�h���̏��A���݂�����A�O�ς̌��Ԃ�i���̐��@�ȂNj�̓I�Ȑ��l�ŕ\���ł�����̂������܂��B���\�����ɂ������i���炩�A�n�C���C�g�A���A�J���[�Ȃǁj������܂����A�Ȃ�ׂ����l�����邱�Ƃ��]�܂�܂��B

�P�D�R�@�i���̃o���c�L

�@���i�̕i���́A���Ńo���c�L�̂Ȃ����i�����z�I�ł����A�c�O�Ȃ��炢�낢��Ȍ������i���̃o���c�L�������܂��B���̃o���c�L�����e�����͈͂ł�����i�ł����A���̌��x�����o���c�L��������Ƃ��̐��i�͕s���i�ƂȂ�܂��B�s�Ǘ��͂��̕s���i�̊������������̂ł����A�s�Ǘ��͂��̍�ƍH���ɂ��낢��Ȗ�肪���݂��Ă��邱�Ƃ������Ă��܂��B

�P�D�S�@���̃o���c�L���N���邩�H

�i�P�j�H���v����

�@���i������ɂ́A�v�}�ʁiCAD�}�ʁj�Ɋ�Â��A�����H����v�i�H���v�j���܂��B���i���H��g���̎菇�Ƃ��̏������ݒ肳��Ă��܂��B��̓I�ɋL�ڂ��ꂽ���̂��A�u�p�b�H���\�v�ł����A�L�ڂ��������i���ځj����������܂��B�Ⴆ�A�C���A���x�A�d���A�d���A�U���A��Ǝ҂̋Z�\�A�ݔ��ۑS�⎡����^�ނ̑��Ռ��x�ȂǏ��Ȃ��炸�����i���ɉe�����y�ڂ������������Ƃ����Ă悢�قǂ���܂��B���̂悤�ȏ��������ׂĊǗ����Ȃ���Ȃ�܂��A���ۂ͂Ȃ��Ȃ�����ł��B�i���ɑ傫�ȉe����^��������͂p�b�H���\�ɋL�ڂ��邱�Ƃ��K�v�ł��B

�i�Q�j�o���c�L�̔�������

�@�Ⴆ�A���Y���ʂɂ��������āA�������^�͏��������Ղ��āA���i�̐��@���x���ς���Ă��܂��B���������āA�����ɂ����Ɠ������@�̐��i�͏o���Ȃ��Ƃ����܂��B���ꂪ�o���c�L�̎n�܂�ł��B���@�̏�������������i��g���������i�����@�̃o���c�L���N����܂��B�܂��A��Ǝ҂��ς�邱�Ƃɂ���Ă������鐻�i�ɂ��o���c�L���������܂��B���̂悤�ɁA�����H�������i�̃o���c�L���N�������錴���́A�����ɂ���Ƃ����܂��B���̂��Ƃ��悭�������Ă����K�v������܂��B�����ԁA����̋Z�p�҂̌o���Ƃ��āA���������i�͐������̂悤�ɕω��������Ƃ������������̂ł��B

�P�D�T�@����

�@���i�̐v�ɂ����āA���̐��i�̐��\��@�\���ʂ������߂ɋ������ő吡�@�ƍŏ����@�ݒ肵�܂��B���̍��������i�v�����j�Ƃ����܂��B�Ⴆ�A�X�T�}�O�D�O�T�̂悤�Ɏw�����ꂽ�ꍇ�A���́}�O�D�O�T�������i���e���ꂽ�o���c�L�j�Ƃ������ƂɂȂ�܂��B����ɁA�v�����Ƃ͕ʂ�����������ݒ肷�邱�Ƃ�����܂��B����́A�v��������O���ƕs���i�ɂȂ邽�߁A���̐v�������Ő����ł���悤�Ɍ������߂����̂ł��B��ʂɁA���������͐v������茵���������ƂȂ��Ă��܂��B���̂ق��A�������Z�p�I�ȗ��R�Ȃǂ���A�����������߂邱�Ƃ�����܂��B

�@

�P�D�U�@�����K�i

�@�u�����K�i�v�́A���̐��i�̍��i�A�s���i�̔���̂��߂Ɍ��߂�ꂽ���@�̍ő�l�ƍŏ��l�ł��B�Ⴆ�A�X�T�}�O�D�O�P�̂悤�Ɏ�����܂��B����ɁA���Y�H��ł́A���H��g���H���̓r���Ŏd�|�i�̌������s���܂��B������H�������ƌĂ�ł��܂��B�H�������́A���̍H���ɒ�߂������K�i�̐��@�������O�i�K�i�O�Ƃ������j�ƂȂ�Εs�Ǖi�ƂȂ�܂��B�����K�i�͐v��������{�Ƃ��Đ����H���\�͂Ȃǂ��猈�߂��܂��B���i�̃o���c�L�������K�i���ɓ���悤�ɂ��Đ��i�������Ă������Ƃ�����̗͂Ƃ����܂��B

�P�D�V�@���b�g����

�@���i�͑S���������āA���ۂ����߂邱�Ƃ���ʓI�Ȏ�i�ł����A���ʂ������Ȃ�Ƃ��̌����͕s�\�ł��B���������āA���i���b�g�S�̂̒�����A��萔�̐��i����������Č������A���̌��ʂ��炻�̃��b�g���i�S�̂̍��ۂ肷����@������Ă��܂��B���̕��@�́A���v�I�Ȏ�@��p���čs����̂ŁA���̃��[�������K�v������܂��B

�Q�D�i���̍�荞��

�@�u�i���͍H���ō�����v�Ƃ������Ƃ킴������܂��B�����ŕi���������邱�Ƃł͂Ȃ��Ƃ������Ƃ������Ă��邱�Ƃł����A�S���������s�����Ƃɂ���ĕi����ۏ���ƍl�����Ƃ͏��Ȃ�����܂���B�i�����H���ō�肱�ނɂ́A�H�����������Ǘ�����Ă��Ȃ��Ă͂Ȃ�܂���B

|

�Q�D�P�@�SM�Ƃ�

�@�H���ŕi������肱�ޗv�f�ɂ͂SM������܂��B���Ȃ킿�A��ƎҁFMan�A�@�B�ݔ��FMachine�A�ޗ��FMaterial�A���H���@�FMethod�̂S��M�ł��B�����H���ł́A���̂SM�Ɋւ���W������߂��āA�W���Œ�߂��Ƃ��萳�������{����邱�Ƃ��K�v�ł��B�H�����̕s�ǔ����⎟�H���Ȃǂ���̃N���[���ȂǕi����肪�N�������A���̂SM�̊m�F�͉����ւ̎�|����ɂȂ�ł��傤�B

�Q�D�Q�@QC�H���\�̍쐬

�@���i�̎��ׂ��i���i�v�i���j����̓I�Ɏ������邽�߂ɁAQC�H���\���쐬���邱�Ƃ���ʓI�ɍs���Ă��܂��B���̍H���\�ɂ́A���Y�H���ƕi�������m�ɂ��āA���̊Ǘ����@�Ȃǂ���̓I�Ɍv�悵�����̂ł��B���̍H���\�́A�v����������ȂǂƂƑł����킹����Ȃǂ��āA�Z�p�҂��v�i������̓I�Ɏ������Ă������@��H�����߂����̂ł��B�@�@

|

�@�Ȃ��A�H���̋�̓I�ȓ��e�������ꍇ�ɁA����ɏڍׂȍH���\���쐬����ꍇ������܂��B�Ⴆ�A�g���H���\�A�h���H���\�A�M�����H���\�Ȃǂł��B���̂�Ăі��͊�Ƃɂ���ĈقȂ��Ă��܂��B

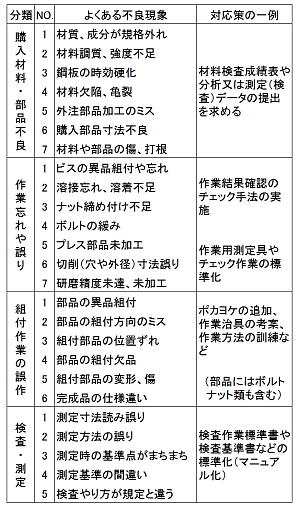

�Q�D�R�@�s�ǂ͉��̔������邩

�@�s�ǂƂ́A�o���c�L���������͂ݏo�邱�Ƃł�����A���̃o���c�L���傫���Ȃ��������������邱�ƂɂȂ�܂��B�o���c�L�ɂ���āA���̂Â���ŕs�ǂ��o��̂́A���H��g���H���̏����A�ޗ��A���i�A��ƎҁA�ݔ��@�B�Ȃǂ�����ϓ��A�ω����邩��ł��B���H���Ƃɐݒ肳�ꂽ�W����������邱�Ƃ͓��R�ł����A�W���O�̏�Ԃ��������Ƃ��ɁA�ǂ��Ή����邩�ł��B

�Q�D�S�@���i�t���̃S�~

�@��������A�n�ڍ�ƒ��̕��i�ɑ����̃S�~���t�����Ă��荢�������Ƃ���܂����B���̃S�~�����Ȃ��Ɨn�ڂ����܂��ł��܂���A�n�ڕs�ǂ��N�����܂��B���̂悤�ɁA�ޗ��╔�i�ɂ��܂��ܖڂɂ��S�~���t�����Ă������ǂ����邩�ł��B��Ə�(��ƃ}�j���A��)�ɂ͋L�ڂ���Ă��܂���B���̏ꍇ�A��Ǝ҂̔��f�ł��̂܂g�p���邩�A�������Ďg�����ɂȂ�܂��B�܂��A��Ǝ҂��C���t���Ȃ��ꍇ�́A���̂܂ܐ��i���H��������O��̕s�Ǖi�ƂȂ邩������܂���B�D�G�ȏn����Ǝ҂ɂȂ�ƁA���̂悤�ȕω��ɋC���t���A�K�ȏ��u���������Ă��܂��B�����ُ�������Ƃ��́A�ē҂ɕ���Ƃ�����߂�ꂽ�s�����Ƃ��Ă������Ƃ͓��R�ł��B�S�~�̕t���̂��߁A�������邱�Ƃ��K�v�Ȃ�W����Ƃɑg�ݍ��ނ悤�ɂ��܂��B

�Q�D�T�@�i�����P

�@�i�����P�͐悸���̌����O�ɂȂ����s�Ǖi��h�����Ƃ��A���P�̎n�܂�ł���Ƃ�����ł��傤�B�����O�ƂȂ������̌�����˂��~�߉��P���Ă������Ƃ������ł��B������˂��~�߂邽�߂ɁA�u���́H�v�u���́H�v���T��J��Ԃ��Ă������Ƃ��Ƒ��ψꎁ�͒����ɏq�ׂĂ��܂��B���_�̕��͂ɂ́A�����v���}�A�q�X�g�O�����A�Ǘ��}�Ȃǎg���A���f�[�^�ɂ�錻��c���Ɖ��P�����Ă������Ƃɓw�͂��Ă����������̂ł��B�i������͖{���̌�����͂݁A�����Ĕ��h�~�̑����Ƃ邱�Ƃ��ł��邩�ǂ����ɂ������Ă���̂ł��B

�Q�D�U�@�i���ۏ�

�@�����Ƃ̕i���Ǘ��̗��O�Ƃ��āA�u���Ђ͂��q�l�ɑ��ď\���ɕi�����ۏ��ꂽ���i�����v���Ƃ��f���A������������邽�߂ɑS�Ј������g�ނ��Ƃ�錾���Ă��܂����B���q���܂��������鐻�i�����邱�ƁA��������ׂĂ̐��i�ɕi���ۏ��銈������Ƃɋ��߂��Ă��܂��B����́A��Ǝ҂͂�����ׂĂ̏]�ƈ����i���m����Z�p�Z�\�����߁A���낢��Ȗ��̉����A���P�Ɏ��g�܂Ȃ��Ă͂Ȃ�Ȃ��Ƃ������Ƃł��B

�@�i���ۏ��́A���i�ɐv�i�}�ʂ�d�l���Ȃǁj�̗v������i�����m���Ɏ������邱�Ƃł��B���̂��߂ɂ́A�����H�����ƕW���Ȃǂ�����������Ă��邱�ƁA�i���W��������Ă��邱�Ƃ��m�F���]�����Ė��_�����P���Ă������g�݂ł��B�i���ۏ��s�\���Ȑ��i�́A���q�l����N���[���ƂȂ��Č���Ă��܂��B

�R�D���v�I�i���Ǘ��Ƃ�

�@���̂Â���̕i���Ǘ��́A���v�I�i���Ǘ��Ƃ��Ă�Ă���A�����H���̃f�[�^�����p���āA���v�I�ȏ������s���ĕi���Ǘ���i�߂Ă�����@�ł��B�����SQC�iStatistical�@Qualty�@Control�j�ƌĂ�ł��܂��BQC�V���������SQC�Ɋ�Â����̂ł��BQC�V����͕ʍ��ŏq�ׂĂ���܂��B

�R�D�P�@�f�[�^�̑w��

�@�悸�m���Ă������Ƃ́A�u�w�ʁv�̍l�����ł��B����͎����悤�ȃO���[�v����̂܂Ƃ܂����W�c�Ƃ��ċ�ʂ���l�����ł��B����̃f�[�^���L�^������A���̌��ʂ͂���ꍇ�A�Ⴆ�A��ƎҕʁA�@�B�ʁA�ޗ��ʂƂ������悤�ɁA���ށi�����w�j�̃f�[�^���������Ƃ��K�v�ɂȂ�܂��B�����w������������ł��Ȃ��ƁA���낢��ȃf�[�^�����݂��邱�ƂɂȂ�܂��B���I�ȗp��ł����Ɓu��W�c���قȂ�v���ƂɂȂ邩��ł��B����ŋN���邢�낢��Ȗ�����������ꍇ�ł��A���̑w�ʂ��ĕ��͂���Ƃ����̍l�����͕s���ł��B

�@�悸�m���Ă������Ƃ́A�u�w�ʁv�̍l�����ł��B����͎����悤�ȃO���[�v����̂܂Ƃ܂����W�c�Ƃ��ċ�ʂ���l�����ł��B����̃f�[�^���L�^������A���̌��ʂ͂���ꍇ�A�Ⴆ�A��ƎҕʁA�@�B�ʁA�ޗ��ʂƂ������悤�ɁA���ށi�����w�j�̃f�[�^���������Ƃ��K�v�ɂȂ�܂��B�����w������������ł��Ȃ��ƁA���낢��ȃf�[�^�����݂��邱�ƂɂȂ�܂��B���I�ȗp��ł����Ɓu��W�c���قȂ�v���ƂɂȂ邩��ł��B����ŋN���邢�낢��Ȗ�����������ꍇ�ł��A���̑w�ʂ��ĕ��͂���Ƃ����̍l�����͕s���ł��B

�R�D�Q�@�T���v�����O

�@���H��g���H�����炻�̍H���̉��H�i��g���i������������Ƃ��T���v�����O�Ƃ����܂��B�悭������u�T���v�������v���Ƃł��B��ȓ_�̓T���v�������������߂Ă����Ȃ��Ă͂Ȃ�܂���B�ʏ�͂p�b�H���\�ɋL�ڂ��܂��B���͍�ƕW�����ɏ����Ă����܂��B

�@���Q�l���@�E�T���v�����O���@

�@�@�����_���i����ׁj�Ŕ������

�@�A�莞��������F�X���A�P�P���A�P�R���i�Q���Ԗ��Ɂj

�@�B���Y���Ŕ�������F�P�O�O�ځA�Q�O�O�ڂ̂悤��

�@�E�T���v�����́A��ʓI�ɂ͂P�`�T�ł����A�f�[�^�̓��e��g�p����p�b����Ō��߂܂��B��{�̓����_���T���v�����O�ł���̂ŁA��̃��b�g�̒�����T���v�������܂��B

�@�Ȃ��A�������i�̕i���ۏ̂��߂̔��挟���́A�i�h�r�y�X�O�P�T���Ō��߂��Ă���̂ŁA��������̌�������Ɋ�Â��čs�Ȃ��K�v������܂��B

�@�@�@�@�@�@

�R�D�R�@��W�c�Ƃ�

�@ �@�f�[�^����舵������ꍇ�A��W�c�Ƃ����T�O������܂��B����̓f�[�^���Ƃ鐶�Y�i�S�̂̐��ʂ�T���v������鐻�i�̑S�̂̐��ʂ��W�c�Ƃ����܂��B�T���v�����O�́A���̕�W�c�S�̂𐄑����邽�߂ɁA���̕�W�c�̒�����ꕔ�̐��i�����o�����Ƃł���Ƃ����܂��B���������āA�����T���v�����O���דI�ȃT���v�����O�́A���m�ȕ�W�c������킳�Ȃ��Ƃ��ƂɂȂ�܂��B

�@ �@�f�[�^����舵������ꍇ�A��W�c�Ƃ����T�O������܂��B����̓f�[�^���Ƃ鐶�Y�i�S�̂̐��ʂ�T���v������鐻�i�̑S�̂̐��ʂ��W�c�Ƃ����܂��B�T���v�����O�́A���̕�W�c�S�̂𐄑����邽�߂ɁA���̕�W�c�̒�����ꕔ�̐��i�����o�����Ƃł���Ƃ����܂��B���������āA�����T���v�����O���דI�ȃT���v�����O�́A���m�ȕ�W�c������킳�Ȃ��Ƃ��ƂɂȂ�܂��B

�@��}�Ɏ����悤�ɁA�T���v�������W�c�̃o���c�L�╽�ϒl�𐄒肷�邱�ƂɂȂ�܂��B�܂��A�f�[�^����Ǘ��}���g���čH���̉�͂�H���̊Ǘ����s�����ƂɂȂ�܂��B

�S�D�i�����P

�@�i�����́A�悸�u�s�Ǖi�����Ȃ��v���Ƃł��B���̕s�ǂ���������̂����l���A���̖h�~��}�邱�Ƃɂ���܂��B���ɁA�s�Ǖi�����q���܂ɓn���Ȃ����Ƃł��B�����s�Ǖi�̗����ƌĂт܂��B����ɃN���[�����o���Ȃ����Ƃł�����܂��B�N���[���́B���q�l���������Ă��Ȃ����i�Ƃ������ƂɂȂ�܂�����A�v�����܂܂�܂��B

�S�D�P�@�s�Ǖi�����Ȃ�

�@�s�Ǖi���ł���v���͖����ɂ���Ƃ����܂����A�ǂ�ȍ�Ƃł�������܂�����A�ē҂͋C�������܂���B���L�̕\�́A�悭����s�ǔ����̌��ۂ�v���ł��B

|

�@�s�ǂ���������v���́A���܂��܂ł����炻�̑�������ł���Ƃ����܂��B�����A��Ȃ��Ƃ́A�Ĕ����Ȃ��悤�ɂ��Ă������Ƃ��d�v�ł��B��x�������߂��͌J��Ԃ��Ȃ����Ƃ�O�ꂵ�Ă����܂��B

�S�D�Q�@�s�Ǖi�𗬂��Ȃ�

�i�P�j��{�͕s�Ǖi�����Ȃ�

�@���̂Â���ł͕s�Ǖi�����Ȃ��A����͓��R�̂��Ƃł��B�s�Ǖi���o�Ȃ���A���H���₨�q���܂ɂ�����Ȃ����ƂɂȂ�܂��B�����A����͊��S�Ɏ��Ȃ��ƂȂ�A�ǂ�����Ύ��H���ɗ����Ȃ��悤�ɂ��邩�ł��B

�i�Q�j��Ǝ҂̕i���m�F�i�H���������j

�@�n����Ǝ҂́A�����̍�Ƃ��������s��ꂽ�ǂ����͂����킩����̂ł��B�i���m�F���s���Ȃ����Ƃ����Ȃ��̂ł��B�t�ɂ��܂��ł������A���������{�ł������킩��Ȃ��悤�ł͏n����Ǝ҂Ƃ͂����܂���B���������āA�ē҂͏��S�҂▢�n����Ǝ҂̎d���́A��������ώ@���A�w�����邱�Ƃ��K�v�ł��B�ڂ��͂��Ȃ��Ƃ��́A�ׂ̏n����Ǝ҂ɊĎ��Ǝw���������邱�Ƃ��K�v�ł��B����ɁA�ē҂͍�ƒ��ɕs�ǂ�����������A�������C����~���ƃX�g�b�v������d�g�݂���邱�Ƃł��B���̂悤�Ȉُ펞�ɂ́A���������ɋ삯�t�����Ǝw�����i���[�_�[�j���l���܂��B��Ǝ҂́A�����̍�ƂɐӔC�������A��Ƃ̌��ʂ̕i���m�F���s���Ƃ����K�������Ȃ���Ȃ�܂���B

�i�R�j�H�������i�������ɂ�錟���j

�@���C����Ƃ�b�g��ƂŁA�������i�������s����Ǝҁj�ɂ�錟�����s���ꍇ������܂��B�����Ƃł́A�`�F�b�N�}���ƌĂя������s���A���i�̕i���m�F���s�����̂ł��B�s�Ǖi�ɂ̓`�F�b�N�}�[�N�i�ԃy����ԎD�Ȃǁj��t����ق��A��Ǝ҂ɒm�点�邱�Ƃ��s���܂��B�C���w���Ȃǂ́A�ē҂����R�s���܂��B

�i�S�j���Ԍ����i�H���Ԃ̕i���m�F�j

�@�g�����i�����̍H���A�Ⴆ�Γh���H���ɁA���邢�̓��b�L�H��ɁA�\�ʏ�����ЂȂǂɑ���ꍇ�A�g�����i�̌������s���܂��B���̏ꍇ�A���i�̊����ł͂Ȃ��A�r���̍H���ł��̂ŁA�������Ȃ����Ƃ��ł��܂����A���i�ɂ���Ă͂��̂悤�ȍH���Ԃ̌��������{���邱�Ƃ�����܂��B

�i�T�j���i�����i�����i�����j

�@���i�̊��������́A�[�i��₨�q���܂ɕi���ۏ̈�Ƃ��Ēʏ�s���Ă��܂��B�[�i��̔[�������Ƃ��ċ��߂��邱�Ƃ������Ǝv���܂��B�{���A���i�����₻�̑��̌�����Ƃ́A�s��Ȃ��Ă��i�����ۏł��邱�Ƃ����z�ł����A���̊�{�́u�s�Ǖi�͍��Ȃ��v���Ƃɂ��܂��B���̍����ڕW�Ɍ������āA����ē҂͓w�͂��Ȃ���ȂȂ�Ȃ��Ƃ������ƂɂȂ�܂��B

�@

�S�D�R�@�f�[�^�̋U�����

�@�f�[�^���̈ӂɕύX���邱�Ƃ́A�ւ����Ă��܂��B�s���i�ɂȂ������i�����i�i�Ƃ��āA���q���܂ɔ[�i������肪�N���Ă��܂��B�悭������u�f�[�^�̋U���v�ł��B��肪���o�������߁A���̐��i�̌������K�v�ɂȂ�A��Ƃɔ���ȑ��Q���������܂����B����ɂ���āA���̊�Ƃ̐M�p�͒ቺ���A�ꍇ�ɂ���Ă͓|�Y���鎖�Ԃ��N����܂��B�����čs���Ă͂Ȃ�Ȃ����Ƃł��B

�@�f�[�^���̈ӂɕύX���邱�Ƃ́A�ւ����Ă��܂��B�s���i�ɂȂ������i�����i�i�Ƃ��āA���q���܂ɔ[�i������肪�N���Ă��܂��B�悭������u�f�[�^�̋U���v�ł��B��肪���o�������߁A���̐��i�̌������K�v�ɂȂ�A��Ƃɔ���ȑ��Q���������܂����B����ɂ���āA���̊�Ƃ̐M�p�͒ቺ���A�ꍇ�ɂ���Ă͓|�Y���鎖�Ԃ��N����܂��B�����čs���Ă͂Ȃ�Ȃ����Ƃł��B

�T�D�E��̖�������@

�@�i�����P�Ƃ́A�i���̌���̂��Ƃ��Ӗ����܂����A�E��ŋN���Ă��邢�낢��Ȗ��̉��P�ƐE��̕s�Ǘ��ጸ�Ȃǂ̉��P���s���Ă��܂��B

�T�D�P�@���݂̋N���Ă�����̉���

�@�����Ă��邢�낢��Ȗ���ۑ�ɂ��āA���̂悤�Ȗ������̂������悭�g���Ă��܂��B

�i�P�j��������@

�@���̂悤�Ȏ菇�Ŗ��̉����Ɏ��g�݂܂��B

�@����̐��m�Ȕc��

�@���݂̕s�ǂ̓��e���f�[�^�Ŕc�����邱�Ƃ���n�߂܂��B�����A�ǂ��ŁA�ǂ̂悤�ȕs����N���Ă��邩�A�f�[�^�̑w�ʂ��s���ď𐳊m�ɔc�����܂��B���̂��߂ɂ́A�o���邾�����l�Ŕc�����邱�Ƃł��B

�A�����̕���

�@�s��̌�����Njy���܂��B�f�[�^���O���t�ɕ\��������A�p���[�g�}������v���}�����p���܂��B�|�C���g�͂Ȃ��N�����̂��A���̌����͉����A����ɂ����Ȃ��Ȃ���Njy���Ă����܂��B�Ⴆ�A���̕s�ǂ̌����͕��i�����Ⴆ�����߁A����ɂ��̌����́A�����悤�ȕ��i�����ׂĒu�������������߁A����ɂ��̌����͋�ʂ����ɂ������i�ł������߁A����ɂ��̌����́A�d�l�̈قȂ鐻�i���������߂ł������B���P�Ă̌������ʁA��Ƃ��Đ��i�̌^���L�������̕��i�ɍ��邱�Ƃɂ���ĕ��i�̎��Ⴆ��h�����Ƃɂ����B�Ƃ����悤�ȂȂ��Ȃ��Njy���s�����Ƃ���ł��B

�B���P�Ă̍쐬

�@�������̍��{������c��������A���̑�Ă��������������āA�ǂꂭ�炢��p��������̂��A���̌��ʂ͂ǂ̂��炢���A���{�̗e�Ղ��ȂǑ����ʂ��猟�����܂��B���̌��ʂ���ŏI�I�����P���Ƃ��̎��{���@�𗧈Ă��܂��B

�C�@���P�Ă̎��{

�@���P�Ă����{�v���Ɋ�Â��A����s���܂��B���̎��A��Ƃ̕ύX��ݔ��⎡��̕ύX���s�����ꍇ�A�ŏ��͂��܂��䂩�Ȃ����Ƃ��������̂ł��B�T�d�ɍs���A���Ԃ��������Ă��K�n�͐i�߂��܂����{�ł���悤�ɂȂ�܂��B�����Ɍ��_���o���Ȃ����Ƃ��K�v�ł��B

�D���{���ʂ̊m�F

�@���P�Ă̐��ʂ��m�F���܂��B�f�[�^�Ō��ʂ����l�I�ɔc�����邱�Ƃł��B��肪���S�ɉ������Ȃ������ꍇ�A����ɁA���̎���������܂��B�Ȃ��A�����Ɍ��т��Ă��Ȃ��ꍇ�́A������x���͂����蒼���܂��B

�E���~��

�@��肪�������āA���P�Ă̐��ʂ��o���ꍇ�A��ƕW������v�}�ʁA���̑��̕W�����Ȃǂ��ύX��������Ȃ���Ȃ�܂���B�Ȃ��A�\�Ȃ�A���z�I�Ȑ��ʂ��Z�o���������̂ł��B���̂悤�Ȋ����̌o�߂Ɛ��ʂ��L�^���Ă����A����̋���ȂǂɊ������Ă����܂��B

�T�D�Q�@�s�ǒጸ����

�@�E��̍H���̕s�ǒጸ�����グ��ꍇ�����P��@�ɂ��ďq�ׂ邱�Ƃɂ��܂��B

�i�P�j���グ�鍀�ڂƖڕW�̐ݒ�

�@���̂��̕s�Ǎ��ڂ����グ��̂����̗��R�ƒጸ�ڕW��ݒ肵�܂��B���̏ꍇ�A�H���Ŕ������Ă���s�ǂ̃f�[�^�������鉻���邱�Ƃ��悸���X�e�b�v�ɂȂ�܂��B

�i�Q�j���グ��s�Ǎ��ڂ̃f�[�^�͂���

�@�f�[�^���s������Ƃ��́A�lj����ċL�^����悤�ɂ��܂��B����ɁA�s�ǔ����̌����͂��܂��B���̕��͂͐�ɏq�ׂ��SM���猟������Ɨǂ��Ǝv���܂��B�ǂ̖������グ�邩��������i�K�ł́A�p���[�g�}����ABC���͓��ŗD�悵�ĉ������ׂ��������グ�܁B

�i�R�j�H�����̌��o�Ɨ����̏c��

�@���グ���s�ǂ��������������H���Ŕ����ł��Ȃ��������A�܂����H���i���͉����H���j�ɗ����������A���̏ƌ����ɂ��Ă���������K�v������܂��B�����i�g���j�H���ł̕i�������͖��Ȃ��������A�Ȃ����H���ȍ~�ɗ��������̂��̌������͂��s���K�v������܂��B

�i�S�j�s�nj����̕���

�@�悭������悤�ɁA�Ȃ��Ȃ����͂Ō�����Njy���Ă����܂��B����ɁA�����v���}���쐬���āA�ǂ̗v�����s�ǔ����ɑ傫���e�����Ă���̂����������܂��B�����͈�Ƃ͌���܂���B�Q�`�R�_�����グ�邱�Ƃ�����܂����������m�ɂȂ�A���̑����P�Ă��I���i��₷���Ȃ�܂��B

�@�����Njy�̍l�����̈�Ɂu���z�I�ȍ�ƕ��@�v���l���Ă݂邱�Ƃł��B���������̉�������ƂȂ̂��A��������ȍ�Ƃ������Ă��邩�A���Ȃ���Ȃ�Ȃ��̂���ʂ̎��_�ɗ����Č������Ă݂邱�Ƃł��B

�i�T�j���P�Ă̍쐬

�@���P�ẮA��Ƃ̕ύX��ݔ��A����Ȃǂ̕ύX�A�����Ȃǂ��K�v�ɂȂ邱�Ƃ��������̂ł��B���������āA���P�Ă͂�������{����܂łɎ��Ԃ�������ꍇ�������̂ŁA���̂悤�Ȏ��́A�b��Ă��Ɏ��{���A�P�v�Ă͕K�v�ȏ������I����������{����Ƃ�����i�\���Ŏ��{���邱�Ƃ�����܂��B

�@�Ƃ���ŁA���P�āi��āj�͈�Ƃ͌���܂���B���̓��e�ɂ���ẮA�Q�`�R�Ă��������āA�D�揇�������Ď��{����ꍇ���N����܂��B

�i�U�j���P�Ă̎��{

�@���P�ẮA���s�v����쐬���Ď��{���܂��B���P�Ă̓��e�ɂ���āA������Ɓi�Ⴆ�Ύ���̐���A�����Ȃǁj�A��̓I���{���ڂ�����\�Ƌ��ɍ쐬���܂��B

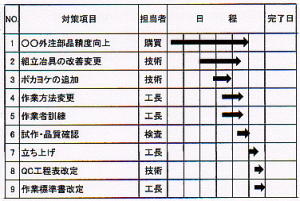

|

�@��}�́A�K���g�`���[�g�ō쐬���Ă��܂����A�v��Ǝ��т����̕\�̒��ɋL�ڂ��Ă����܂��B

���K���g�`���[�g�FGantt chart��

�@�č��̃K���g���l�Ă����Ƃ����Ă�����̂ŁA���낢��ȓ�����ڂɌ�����悤�ɂ����}�\�ł��B�c���ɍ�ƍ��ځA�����ɓ��ɂ���N���������āA�_���ŊJ�n�Ɗ������������悤�ɂȂ��Ă��܂��B�Ȃ��A�v��̖_���̉��Ɏ��т��L�ڂ���ƌv��Ǝ��т̂��ꂪ���m�ɂȂ�A����̃f�[�^�Ƃ��Ċ��p�ł��܂��B���̃K���g�`���[�g�}�͂킩��₷���̂ŁA�悭�g���Ă��܂��B

�i�V�j���ʂ̊m�F

�@���P�Ă����{�����Ƃ��̌��ʂ��m�F���܂��B���ʂ���������̉��P���ʂ��f�[�^�Ŋm�F���܂��B���ʂ�����Ȃ����͌��ʂ��Ȃ��ꍇ�́A���̎���������邱�ƂɂȂ�܂��B�����ɂ��ŏ��͂Ȃ��Ȃ����܂��䂩�Ȃ��ꍇ�������̂ŁA��Ƃ�ݔ��Ȃǂ̏K�n�����Ȃ���A���P���ʂf���Ȃ���Ȃ�܂���B���ʂ͂Ȃ�ׂ����l�ő��肷��悤�ɂ��܂��B�s�Ǘ���������ɂȂ������A��Ǝ��Ԃ��ǂꂾ���ጸ�������Ȃnj��ʂ̑������Ȃ��Ƃł��B

�i�W�j�Ĕ��h�~

�@�Ĕ��h�~�̂��߁A��ƕW�����̉�����ݔ��⎡��̕ύX�̏ꍇ�́A��������}�ʂ̕ύX���s�Ȃ�Ȃ���Ȃ�܂���B���i�̐v�ύX���K�v�ȏꍇ�́A�v�}�ʂ̕ύX���s���܂��B

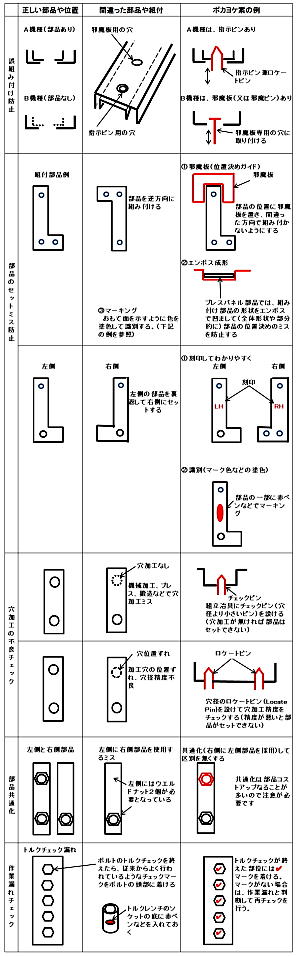

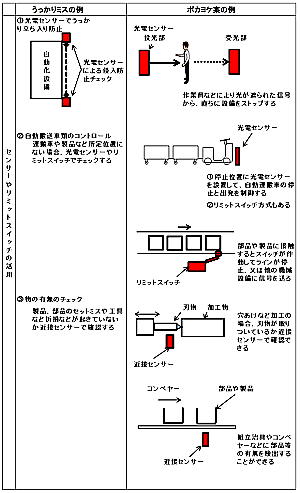

�U�D�|�J���P

�@�s�ǂ��o���Ȃ��A���Ȃ���̈�Ƃ��āA�|�J���P��������܂��B����́A��Ǝ҂̍�ƃ~�X��h����Ƃ����܂��B���ɂ��̎�����L�ڂ������܂��B

|

|

�@�ŋ�Iot�Ɋ֘A���āA���낢��ȃZ���T�[�̊��p�������Ă��܂��B�|�J���P�ɂ����̃Z���T�[�ނ���ƂɊ��p���邱�Ƃ������Ă�����̂Ǝv���܂��B

�V�D�p�b�V����

�@�i�����P�ł悭�p�������p�b�V�����ɂ��ẮA�ʍ��ŏq�ׂĂ���܂��̂ŁA�Q�Ƃ��Ă��������B

�W�D�����i���̊m��

�@�V���i�̗����グ�A�V�����ݔ��̉ғ��A���^����̐V���A�Ȃǂ̏ꍇ�A�ŏ��̐��i�̏o��������Ϗd�v�ɂȂ�܂��B���������āA���ɔO����ɕi���̍�肱�݂��s��Ȃ���Ȃ�܂���B����̊Ǘ��Ƃ͕ʂɏd�_�I�ɊǗ�����K�v������܂��B���̂悤�Ȏ��g�݂����������Ǘ��Ƃ����܂��B

�W�D�P�@�V���i�����グ�i��

�@�V���i�⋌�^����V�^�ւ̃��f���`�F���W�Ȃǂɂ����鐶�Y�����グ�́A���̂Â���H��̑傫�ȃC�x���g�ł��B���Y�J�n�i�K�ł́A���i�̕i���A�R�X�g�A�[���i���Y�ʁj���Ȃ��Ȃ��ڕW�ʂ�B���ł��Ȃ��̂�����ł��B���ɁB�i���̊m�F���s�\�����ƐV���i�̔����ォ��N���[�����������āA���R�[���i���i�����C���j���K�v�ɂȂ�A��ƂɂƂ��đ傫�ȃ}�C�i�X�ƂȂ�܂��B�V���i�̗����グ�i�K�ł́A��Ǝ҂͂������A�V�ݔ��������i�K�̃g���u���i�����̏�j���������āA���Y�i���ɂ��傫�ȉe�����y�ڂ����Ƃ�����܂��B���̂悤�ȏꍇ�ɂ́A���_�������P���Ȃ��琶�Y���ʂ������Ă����悤�ɂ��܂��B�����グ�i�K�ł́A�����Ȃ萶�Y�ʂ������邱�Ƃ́A���ӂ��Ȃ���Ȃ�܂���B

�W�D�Q�@�V�ݔ��̗����グ

�@�V�ݔ��́A�����̏�̖��ɑΏ����Ȃ���Ȃ�܂���B���ɁA�ݔ���C�ɓ�������Ǝ҂̈��S��ݔ����삷���Ǝ҂̑���̏K�n�ɑS�͂������邱�Ƃł��B�ݔ��̒�~�����Ȃ��Ȃ�A���Y�͏����ɏオ���Ă��܂��B����ɁA�ݔ��̒��ɑg�ݍ��܂�Ă��鎡��A�������u�̉��P�ɂ����͂��Ȃ���Ȃ�܂���B�V�ݔ��̗����グ�i�K�ł́A�g�����i��ޗ����x�A����x�A�������u�̈ʒu����A�e��Z���T�[�ނ̌��m�s��Ȃǂ̖�肪�������܂��B

�W�D�R�@�����グ�i�K�̐l�ވ琬

�@�V���i��f���`�F���W�́A���낢��ȐV�Z�p�A�V�ݔ�����������܂��B���������āA�ē҂Ƃ��Ă���ɑΉ��ł����Ǝ҂̈琬���d�v�ɂȂ�܂��B���̂悤�ȋ@��������̈琬��}��`�����X�ł�����܂��B�h���s�iInternet of Things�F�A�C�I�[�e�B�j���ǂ�ǂ��������鎞��ł�����A��������K�C�҂�I�сA�ݔ����[�J�[�̎�舵���P���ɔh������A�Z�p�u�K�ɎQ��������A�֘A����O���u�K��ɏo�Ȃ�����ȂǏ㒷�����A�ϋɓI�ȑΉ�����肽�����̂ł��B

�W�D�S�@���������Ǘ��Ƃ�

�@�����������J�n�����܂łɍs���ׂ����ƁA���Y�J�n��ɍs���ׂ����Ƃ�����܂��B���������Ǘ��́A���̂悤�ȍ��ڂ��N�����[���Ȃ���Ȃ�܂���B�����ŏq�ׂ�v�Z���͌v�Z�Ɋւ��鍀�ڂɂ܂Ƃ߂Ď����Ă���܂�����Q�Ƃ��Ă��������B

�i�P�j�V���i�̑��荇�i��

�@�V���i�����グ�i�̐��i�𑪒茟�����āA�������ɏo���Ă��邩�ǂ������i����c�����܂��B���������Ȃ����Ȃ킿�s�nj��ɂ��āA���̌�����͂ݑ邱�Ƃ��悸�K�v�ɂȂ�܂��B�V���i�̑����̑���|�C���g�i�y�x�y���@�j���ׂĂ����i����ɂ́A���Ԃ�v���܂��B���̍��i�����ǂ̂悤�ɐ��ڂ��邩�A���i���̖ڕW��B������悤�Ɏ��g�݂܂��B

�i�Q�j�s�����

�@���Y�����グ�����ɍ��킹�āA�ݔ��A����A���^�A�Ȃǂ̕s��_�i���ڂ����j�̉��P�i��j�����Ƃ��̐i�����Ǘ����܂��B�D�揇�ʂ⍀�ڂ̏d�v�������N�Ȃǂ���茈�߂čs�����Ƃ��K�v�ł��B

�i�R�j�[���i�̍��i��

�@�V���i�̊O�������ޗ��╔�i�̕i�����s����N����͎̂Г��H��Ɠ����ł��B�s���i���̑ڂƂ��̑��������O�����[�J�[�Ƌ��c���A���i���Ă����܂��B�V���i�̍��i�����Ⴂ�Ɠ��R�[���i�[�����j�ɑ傫�ȉe�����ł܂��B

�i�S�j�ݔ��ғ����i���C���ғ����j

�@�V�ݐݔ��i�����������j�̉ғ����́A�����i�K�ł͑傫�Ȗ��ł��B�V�K�̐ݔ��i�t���ݔ����܂ށj�́A���łɏq�ׂ��悤�ɏ����̏�Ƃ����s����������܂��B���̌����Őݔ��������ɉғ����Ȃ����Ԃ��������܂��B�ݔ��̍H������O��H�ꎎ��i�K�ł��낢��ȕs��͉������Ă����Ȃ��Ă͂Ȃ�܂���B���̒i�K�ł́A�ޗ���g�p���镔�i���x�͍�����ł�����\���Ȍ����͏o���Ȃ��Ƃ������������܂��B�ݔ��̖��̉��P���}���Ȃ���A���i������Ȃ����ƂɂȂ�܂��B

�i�T�j�H���\�͎w��

�@�H���̔\�͂�c�����܂��B����́A���i�̌����f�[�^���g���ăo���c�L�ƕ��ϒl�v�I�Ȏ�@�ŎZ�o���邱�Ƃ������܂��B�H���\�͎w�����P�D�R�R���邱�Ƃ��ڕW�ɂȂ�܂��B���i�����Ⴂ�Ƃ������Ƃ́A�������O�Ƀf�[�^���o���c�L���N���Ă��邱�Ƃł�����A�H���\�͂��Ⴂ�Ƃ����W������܂��B�B

�i�U�j��ƍH���{��

�@�W�����Ԃɑ��āA���ۂ̍H�����ǂ̒��x�����v���Ă��邩���Z�o���܂��B��ʓI�ɂ͍ŏ��̒i�K�͐��{��v����Ƃ����̂��ʏ�ł��B���̌����́A��Ƃ̏K�n�x�ꂾ���ł͂Ȃ��A���i�̐��x�s�ǁA�ݔ��⎡��̐��x�s�ǂȂǂ̗v������ƍH���ɑ傫�ȉe�����y�ڂ��Ă��܂��B

�W�D�T�@�K�n�ɂ����@

�@�������ŏ��̎d���́A���܂��s���Ȃ����̂ł��B�o�������悭�Ȃ����A���Ԃ�������܂��B���̂悤�ȐV������Ɓi��ʂ̎d���ł��j�ɂ́A�K�n���邽�߂̎��Ԃ��K�v�ł���Ƃ������Ƃ�m���Ă������Ƃł��B���܂��o���Ȃ��Ɣߊς�����A���߂�K�v�͂���܂���B�����납��A�E��̍�Ƃɂ��Ăǂ̒��x�̏K�n���K�v����͂�ł����܂��傤�B�Ȃ��A���Y�Ɋւ��鍀�ڂł��킵���K�n�ɂ��ďq�ׂĂ���܂��B

�W�D�U�@�O�����i�̕i�����P

�@�O�����ꂽ�V���i�̕��i���x���Ȃ��Ȃ��オ��Ȃ��A�H��̐��Y�ɑ傫�ȉe����^���邱�Ƃ��悭����܂��B���i�̔[�����x�ꃉ�C���X�g�b�v���邱�Ƃ��߂��炵������܂���B���̂悤�ȏꍇ�A���[�J�[�C���ɂ��邱�ƂȂ��A�Z�p����͐ϋɓI�����[�J�[�x�����s���ׂ��ł��B�K�v�ɉ����A�ē҂��s��̋�̓I����_�i���x�s��_�j���������ȂNj��͂��邱�Ƃł��B���i�̑����A�����K�i�i�����j�ȂǎГ���ƒ������邱�Ƃ��N����܂��B�V���i�ɂ�����V�Z�p�̏ꍇ�͓��Ɏx�������߂��܂��B

�X�DQC�T�[�N������

�@���̌����̋Z�p�҂ł������P�X�U�O�N��́A�S�ГI�ȕi���Ǘ������iTotal Quality Control�FTQC�j������ł����B���ɁA����̊ē҂𒆐S�Ƃ���QC�T�[�N�������͑S�ЂŔ��\���S���I��QC�T�[�N�����ɎQ������ȂǑ�ϊ����Ȋ������s���܂����B

�X�D�P�@QC�T�[�N���Ƃ�

�@����̍�Ǝ҂��T�`�U���ŃO���[�v������A�E��̕i�����𒆐S�ɑS���ł��낢��Ȗ��̉��P�����Ɏ��g�݂܂����B���W�c�����Ƃ��Ă�Đ��ʂ����������A�E��̉��P��Ăɑ傫�Ȗ������ʂ����܂����B�Z�p�҂ł��������́A���グ�����̋Z�p�I�ȉ����A�h�o�C�X��������������߂��܂����B

�X�D�Q�@QC�X�g�[���[

�@���̉����菇�Ƃ��āA��������Ɏg��ꂽ��@���uQC�X�g�[���[�v�Ƃ�������P�̐i�ߕ��ł����B���̎�@�́A���݂ł��d���̖������̎�i�Ƃ��Ďg���Ă��܂��B

�@��QC�X�g�[���[��

�@�X�e�b�v�P�D���グ����i���P�e�[�}�j�̑I��

�@�X�e�b�v�Q�D���グ�����R�i�I�肵�����R�j

�@�X�e�b�v�R�D�ڕW�̐ݒ�

�@�X�e�b�v�S�D�����v��̍쐬�i������֘A�������Ƃ̘A�g�j

�@�X�e�b�v�T�D����̔c���i�f�[�^�ɂ��c���j

�@�X�e�b�v�U�D�f�[�^�̕��́iQC�V����̊��p�j

�@�X�e�b�v�V�D���P�Ă̗��āi�Q�`�R�āj

�@�X�e�b�v�W�D���P�Ă̎��{

�@�X�e�b�v�X�D���ʂ̊m�F�i���P�O�ƌ�̔�r����ʊz���j

�@�X�e�b�v�P�O�D���~�߁i�W�����̉����j

�@�X�e�b�v�P�P�D�c���ꂽ�ۑ�⍡��̎��g��

�@�X�e�b�v�P�Q�D�����̔��ȓ_�Ȃ�

�X�D�R�@QC����̎��{

�@��������AQC�T�[�N���𐄐i����ɂ������āA�I�ƌ��Q���ԁA�P�O��قǕ���i�����Q��㐧�ł����̂ʼn��ׂQ�O��j���s���܂����B�܂��A�Z�p�ҁA�X�^�b�t�A�ē҂��u�t�ƂȂ��āA���O�̏�����e�L�X�g���g���ču�K����s���܂����B�����A�����ۂ̍�Ǝ҂�X�^�b�t�͖�P�O�O���ł����BQC��@�Ȃǂ̕i���Ǘ��̋Z�p�I�Ȑ����́A�Z�p�҂��u�t�ƂȂ��Ď��{���܂����B�����́A����I�������Ƃ������ƂŁA�y�H���������x�ł������A�M�̂��������u�K��ł����B

�@����̎�ȓ��e�́A�i���Ǘ��̊�b�m���A�E��̖������̂����AQC�X�g�[���[�̐����AQC�V����̋�̓I����Ƃ��̐����Ȃǂł����B

�X�D�S�@QC�T�[�N�����ᔭ�\��

�@����I�ɐE���QC�T�[�N�����ᔭ�\�����s���Ă��܂����B����ɁAQC�T�[�N���H����A�S�Б��s���܂����B�D�G�ȃT�[�N���̕]����ƁA�����̑��ɎQ���ł��܂����BQC�T�[�N���̑S�����ɎQ�����邱�Ƃ���̖ڕW�ɂ��Ȃ�܂����B

�X�D�T�@�i���ӎ�

�@QC�T�[�N�������́A�E��̕i�����������߂邱�ƂɂȂ�܂����B����ɁA���P�ɑ���ӗ~���o�Ă��āA�E��̒�Ă����₷���Ȃ��Ă����Ǝv���܂����B���̂悤�ɍ�ƎҎ�����ӎ��������Ƃ́A���̌�̂��̂Â���̕i�������߂Ă������ƍ��ł������Ă��܂��B���̂悤�ɁA��������Ɋw�������̎��o�����瓾���m���́A�e���ڂ̒��ŕ�����Ղ��������Ă���܂��B

�P�O�D�i���}�l�[�W�����g�V�X�e��

�@���̂Â����Ƃł́A���i�̔̔��i�[���j��ɉ����āA���낢��ȃ}�l�[�W�����g�V�X�e���iManagement System�F�l�r�j�̔F�����߂��Ă��܂��B���݂ł́A�����}�l�[�W�����g�V�X�e���i�h�r�n�X�O�O�P�F�i���AISO�P�S�O�O�P�F���A�h�r�n/T�d�b�Q�V�O�O�P�F���j�A�����ԊW��ISO/TS�P�U�X�S�X�i�h�`�s�e�P�U�X�S�X�j�A��ÊW�̂h�r�n�P�R�S�W�T�Ȃǂ�����܂��B

�P�O�D�P�@�F�ɂ�����ē҂̖���

�@�ē҂́A�����̔F�Œ�߂�炽�}�j���A����葱���i�菇�j�ɂ��ƂÂ���Ƃ����{���Ȃ���Ȃ�܂���B����ɁA���{�����L�^���K�v�Ȃ��̂�����܂�����A�F���ꂽ�K���}�j���A���ɂ������d�����s���K�v������܂��B

�P�O�D�Q�@�����č�

�@��Ƃł́A�����č����K�X���{����܂��B�F���ꂽ�v���Z�X���L���ɋ@�\���Ă��邩�A���Ȃ킿���s����Ă��邩�A����ɂ��̐��ʂ͖ڕW�ʂ�グ���Ă��邩�Ȃǂ��č������{���Ă��܂��B�ē҂͂����̊č��Ɩ��ɋ��͂��āA���݂̌���̍�Ƃ��K��ʂ萋�s����Ă��邩�č��ɂ���Ċm�F���邱�Ƃ��ł��܂��B�s�K���ȍ��ڂ́A���߂Ȃ���Ȃ�܂���B

�P�O�D�R�@�y���ȕs�K���̖��

�@�H��̌�����ώ@����ƁA�悭����̂͋L�^�̕s���ł��B������̃f�[�^�������Ă���A�L�^���Ȃ��A�L�^�҂��s���A���ɂ����Ȃ��A��i�̊m�F�Ȃ��A�L�������̂܂܂Ȃǂ��낢��ȕs�������������܂��B�ē҂�����̃`�F�b�N������܂��B

�P�O�D�S�@��Ǝ҂̍�Ƃɑ�����g�ݒm��

�@�F���ꂽ�l�r�ɂ���������č��ł悭��������̂́A�č����̎���ɑ����Ǝ҂̎��g�݂�����邱�Ƃł��B�Ⴆ��

�E���̍�Ƃ̖ړI�͉��ł����H

�E�s�ǂ��N�������ǂ����܂����H

�E�i�ݔ�����Łj�ُ킪�N�������ǂ����܂����H

�E�i�@�B���j�̏Ⴕ�����ǂ����܂����H

�E�����͉����Y�������ł����H

�E�i�g����ƂŁj���i�̕s�ǂ������������ǂ����܂����H

�E�i�������j��ƃ~�X���N�������Ƃ��A�ǂ����܂����H

�E�i���H�i�́j�����́A������ɍs���̂ł����H

�E���̑f��ō�Ƃ��Ă���̂ł����H

�E���S�ɂ͂ǂ̂悤�ȋC��z���Ă��܂����H

�@���̂悤�Ȏ���ɓ�������悤�ɁA��Ǝw�����s�����Ƃ����߂��܂��B

�P�O�D�T�@��Ǝ҂̗͗�

�@��Ǝҁi�ꍇ�ɂ���Ă͊ē҂��܂ށj�̗͗ʂ��K�����Ă��邩������܂��B�Ⴆ��

�E���i�̑g������H�̒m���ƋZ�\�i�ŗL�Z�p���܂ށj

�E�����̒m���ƋZ�\�i��������܂ށj

�E�g�p����ݔ���@�B�̒m���Ƃ��̋Z�\

�E��ʓI�ɂ����A�S�l�ɂ��Ă̕K�v�Ȓm���ƋZ�\�Ƃ������Ƃ��ł��܂��B���ꂼ��̋Z�\�̋�̓I�ȓ��e�₻�̋��߂��郌�x�����m�F���Ă����˂Ȃ�܂���B�܂��A���̃��x���́A�F�̃}�j���A���ɒ�߂��܂��B

�P�O�D�U�@�ē҂̗͗�

�@�ē҂̗͗ʂƍl��������e�͎��̂悤�Ȃ��̂��������܂��B

�E�i���m�F�́i�����Ȃǁj�Ƒ���@��̊Ǘ���

�E�s�K���̐������u���ł����

�E�č��Ŏw�E���ꂽ��荀�ڂ̉��P��

�E�Г��K���@���Œ�߂�ꂽ���i�Ȃǂ̒m���Ə����

�E�����ނ̋L�^�ƕۑ����ł���\��

�Ȃǂ��������܂��B�ē҂Ƃ��āA�������g�̗͗ʂ����߂鎩�Ȍ[�����K�v�ɂȂ��Ă��܂��B

| �[�y�[�W�g�b�v�ց[ |