|

| 各種の計算式 |

| はじめに | |

| 目 次 | |

| 初任監督者の心得 | |

| 監督者の役割 | |

| 生産の知識 | |

| 作業の知識 | |

| 部下の教育 | |

| 品質の知識 | |

| QC7つ道具 | |

| コストの知識 | |

| 固有技術 | |

| 管理技術 | |

| 各種の計算式 | |

| 外国人労働者 | |

| トピックス | |

| ご質問の回答 | |

| お問い合わせ | |

|

ここでは職場のデータを使って、いろいろな指標を算出する計算式をまとめて掲載してあります。生産現場を目で見ることだけではなく、データから職場を見ることが監督者にも必要です。日頃、観察しているだけでは分からない、気が付かない、いろいろな職場の姿を発見することができます。

ただ、数字にはミスがつきものです。この誤った数字を感知する能力が監督者にも必要になってきます。これが日頃養っている「勘」かもしれません。

| (注)この項は、一部記述内容が便宜上重複しています。 |

| 目 次 |

1.職場を数値で見える化

1.1 データを取る目的や狙い

1.2 計算期間や範囲などの計画

1.3 記録者は誰か

1.4 データの誤り

1.5 データの取得期間(計算期間)

1.6 データーの見える化

1.7 監督者のアクション

1.8 帳票設計

2.生産に関する指標

2.1 作業時間に関する定義

2.2 生産達成率

2.3 時間当たり生産数

2.4 台当たり工数

2.5 能率

2.6 作業改善

2.7 設備生産性

3 品質の関する指標

3.1 不良品と不合格品

3.2 不良率

3.3 不良の内容の記録

3.4 不良品の発生推移

4.現場で必要な計算式(一覧表)

4.1 生産に関する指標

4.2 職場に関する指標

4.3 職場で使われるいろいろな指標

5.KPIについて

5.1 KPIは仕事の見える化

5.2 KPIは、PDCAで推進

5.3 監督者のKPI活動手順

5.4 活動事例

|

1.職場を数値で見える化

監督者は、職場の現在の状況について、数値で把握することが重要です。もちろん長年の実績や経験からくる勘も大切ですが、データで現場を見るという客観的な視点も持ちたいものです。生産作業の進捗や設備の稼働状態などを数値で把握してみてください。新たな気づきがあると思います。後半のページにいろいろな計算式を記載してありますので、活用してください。

1.1 データを取る目的や狙い

職場の作業に関連するデータを取る場合、その目的や狙いを明確にしておきます。誰が、どのようにしてデータを記録するのか、職場のデータを記録する時期や期間、範囲など事前に計画する必要があります。同時に、測定器や帳票の設計などの準備を行います。

1.2 記録期間や範囲などの計画

データの記録期間や範囲は、目的によって決定します。よく使われるのは、1日単位や月単位です。データの取得は手間もかかるので、目的を明確にしなければなりません。一般的には毎日のデータを記録して、月単位でまとめることが多いといえます。ただ、管理図は、毎日記録していきます。ロット生産はロット毎に設定して実施します。

1.3 記録者は誰か

データの記録は、一般には作業者が行うことが多いですが、センサーや記録計など機器で計測できるように工夫します。最近はIoTが普通に利用できるようになってきましたので,オンラインでデータの取得が容易になってきました。大切なことは、誰が、いつ、どのようにして記録したのかなどデータの根拠を明確にしなければなりません。問題点の改善を図る場合に重要な手がかりになります。

データの記録は、一般には作業者が行うことが多いですが、センサーや記録計など機器で計測できるように工夫します。最近はIoTが普通に利用できるようになってきましたので,オンラインでデータの取得が容易になってきました。大切なことは、誰が、いつ、どのようにして記録したのかなどデータの根拠を明確にしなければなりません。問題点の改善を図る場合に重要な手がかりになります。

1.4 データの誤り

データには誤りがつきものです。故意や無意識のミス、気が付かない計算ミスが発生することがあります。計算された数字をそのまま鵜呑みにすることなく検証することが必要です。計算の意味やデータの出どころや根拠をしっかり確認しなければなりません。データに騙されないためにも監督者の経験や知識が重要になります。ただ、意図的にデータを書き換えるいわゆるデータの偽装が問題になっています。決してこのようなことが起こらないようにしなければなりません。

データには誤りがつきものです。故意や無意識のミス、気が付かない計算ミスが発生することがあります。計算された数字をそのまま鵜呑みにすることなく検証することが必要です。計算の意味やデータの出どころや根拠をしっかり確認しなければなりません。データに騙されないためにも監督者の経験や知識が重要になります。ただ、意図的にデータを書き換えるいわゆるデータの偽装が問題になっています。決してこのようなことが起こらないようにしなければなりません。

<参考> 検証の手法例

そのデータが信頼できるかどうか検証する方法の事例を記載しておきます。参考にしてください。

(1)データの計算式を確かめる

どんな計算式を用いたのか確認と正確さ、正しさなどをチェックしてみます。

(2)計算式の分子と分母の定義が明確になっているか

定義が曖昧だと無関係なデータが混入する場合があります。また、データ記録者の個人的な判断が入り込む恐れがあります。

(3)データの取得範囲や時期、時間などを明示しているか

データの層別が正しいか、取得範囲の変化がないか、また、正確さをチェックします。

(4)データに関する他の二つのデータでチェックする

そのデータの計算式の分母と分子のそれぞれのデータ推移も同時に確認してみます。二つのデータの矛盾や問題がないか確かめます。

(5)データに関する責任者を明確にする

重要なデータは、職印や担当者のハンコではなく本人のサインでデータ取得責任を明示させます。責任の所在を明らかにして賞罰の根拠とします。

1.5 データの取得期間(計算期間)

生産実績は、オンラインや一定の時間ごとに記録します。設備の運転状況はオンラインで記録するのが多いですが、少なくとも集計は一日単位で行います。計算期間は、生産に関する記録は、時間単位や日単位で行います。その他の場合は、日単位や月単位が一般的です。特に重要な問題や課題がある場合は、分単位や秒単位で記録することもあります。

1.6 データーの見える化

それぞれの計算数値は、グラフ(図表)で表示して、データの推移を目に見えるようにしていきます。データの傾向を把握して、迅速に手を打つことも可能になります。不良率や設備の稼働率など毎日の推移を監視することは重要な監督者の仕事になります。

それぞれの計算数値は、グラフ(図表)で表示して、データの推移を目に見えるようにしていきます。データの傾向を把握して、迅速に手を打つことも可能になります。不良率や設備の稼働率など毎日の推移を監視することは重要な監督者の仕事になります。

1.7 監督者のアクション

掲示されたグラフ等に監督者の処置や指示を記載してデータを生かした使い方をしていくことが大切です。何の反応も示さない掲示は部下からムダに見えることにもなります。特に課長や上長が関心を示し、必要なアドバイスを行うことは重要な動機付けにもなります。

1.8 帳票設計

データを記録する帳票の設計は、重要な仕事です。簡単な形式で記録がしやすくかつ漏れのないように設計しなければなりません。いくつか帳票設計の例をあげていますから参考にしてください。作業伝票などはその一例です。なお、最近はタブレットなどが活用されていますので、フォーマットの設計も同様です。この場合、データを誤って消失させないように注意します。自動保存やパソコン本体にも同時に送信するような手段を講じておきます。

データを記録する帳票の設計は、重要な仕事です。簡単な形式で記録がしやすくかつ漏れのないように設計しなければなりません。いくつか帳票設計の例をあげていますから参考にしてください。作業伝票などはその一例です。なお、最近はタブレットなどが活用されていますので、フォーマットの設計も同様です。この場合、データを誤って消失させないように注意します。自動保存やパソコン本体にも同時に送信するような手段を講じておきます。

2.生産に関する指標

職場の生産性向上は、どんな企業でも優先して取り組まなければならないことです。生産性を測定する尺度にはいろいろな指標があります。

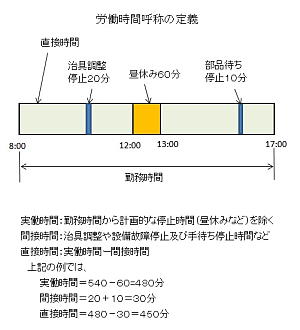

2.1 作業時間に関する定義

ここで述べている作業時間に関する定義を取り決めておきます。労働時間に関する呼び方は、企業により異なりますから職場の呼び方と比較して置き換えてください。

もし、作業が午後2時で終了した場合は、実働時間は午前4時間+午後1時間となり、合計5時間と計算します。

なお、機械や設備運転の場合、上記の「直接時間」は、「稼働時間」と呼ぶことにします。さらに、「実働時間」は「運転時間とします。

2.2 生産達成率

監督者の最も要求される役割は生産量を達成することです。毎日の生産計画に沿って生産を確実に実施していくことです。

![]()

生産数量は、計画通り作ることで多く作ってもいけません。多くつくると仕掛かり在庫の発生など生産工程の流れを乱すことになります。

また、設備故障や材料、部品などの欠品によって生産数量が未達になった時、又はその恐れが予想される場合には直ちに上長に報告してその指示を仰ぎます。

このような場合、通常は残業が一般的な対応と思いますが、残業は、その職場だけではなく、動力部門、設備保全部門、検査部門野の他の多くの部門が関係してきますので、その必要な手続きを行う必要があります。通常は、企業で残業の手続きに関する規定を定めておきます。

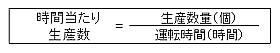

2.3 時間当たり生産数

作業者の作業の場合や機械や設備運転による生産の場合、時間当たり生産量(時間当たり出来高などとよぶこともあります)は、重要な生産の指標です。

(1)作業者の時間当たり生産量

時間当たり生産量は、生産数量を実働時間数で算出するものです。基本式は次の通りです。

![]()

この時間当たり生産量が低い場合には、その原因を分析して対策を行うことが大切です。例えば、間接時間が多い場合には、その内容を具体的に把握して改善しなければなりません。

(2)標準とする時間当たり生産量

作業の標準時間の設定がある場合には、標準とする時間当たり生産量の計算ができます。

![]()

例えば、ある作業の標準時間が3.50分なら時間当たり生産量は17個と計算できます。

作業者に作業指示を行う場合、その作業の標準時間又は標準の時間当たり生産量を教えてこれを目標とすることです。

標準時間の設定がない場合は、熟練作業者の「平均作業時間」や監督者が定める「設定時間」でもよいと思います。

なお、この標準時間当たり生産量の設定があると一日の生産目標を容易に設定できます。

一日の生産目標=17個/時間×8時間=136個/日

2.4 台当たり工数

(1)台当たりとは

企業で作る製品の数え方にはいろいろあり、一個、一台、一基、一脚、一本などさまざまです。ここでは、代表として「台」としました。したがって、自分の職場の製品の呼び方に置き換えてください。

いろいろな企業の職場では、製品や部品生産に、いくら工数がかかっているかを算出して生産性向上やコスト低減を図っていく取り組みを行っています。

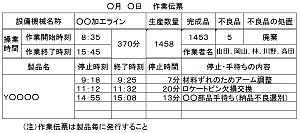

(2)作業伝票

台当たり工数を計算するためには、製品ごとにそれをつくるために要した工数を正確に把握することから始めます。

一般的には、作業伝票を設計して使用します。次にその一例を示します。

|

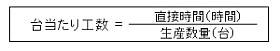

(3)台当たり工数計算式

1個当たり工数(ここでは台当たり工数と呼びます)の計算式の例を示します。

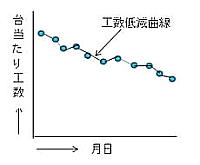

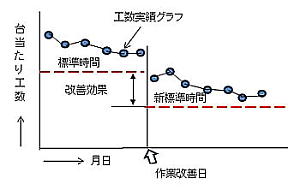

この台当たり工数は、グラフ化して、その推移が目で見て分かるようにします。

ここで大切なことは、この工数の推移が少しずつ右下がりになっているかどうかです。少しずつでも低減していく努力が必要です。もし、増加すような場合には、その原因がありますから、迅速な分析とその処置が必要です。

ここで大切なことは、この工数の推移が少しずつ右下がりになっているかどうかです。少しずつでも低減していく努力が必要です。もし、増加すような場合には、その原因がありますから、迅速な分析とその処置が必要です。

2.5 能率

もう一つの指標は能率です。この算出の場合、「標準時間」の設定が必要です。もし、設定のない場合、「目標時間」を置くこともできます。能率は100%が基準ですが低い場合は、その対策を検討します。作業改善が必要であることを表しています。(直接時間や標準時間については、別項で説明してあります)

![]()

(注)

出来高時間=生産数量×標準時間

品種が多い場合には、品種ごとに計算して加えます。

2.6 作業改善

日常の作業は、繰り返し行っているうちに習熟も進み、新しい作業方法のアイデアも生まれてきます。また、不具合などの問題解決を通じて、新しい作業方に変更するなどの作業の変更や改善が行われます。このような作業改善によって、台当たり工数の低減が進んでいきます。

監督者として、このような取り組みを期待されています。

2.7 設備生産性

機械や設備を使って生産する場合、ここでは次のように言葉の定義をしておきます。

*運転時間:

生産を行うために電源を入れ、生産を終了して電源を切るまでの時間。ただし、この間の昼休みや計画的に停止する時間は除きます。

*稼働時間:

実際に生産を行っている時間

*停止時間:

故障や材料・部品の手待ちなどで設備が停止している時間をいいますが、チョコ停は含まない(記録しない)ものとします。ただし、何分以上のチョコ停を記録するかは企業で定めておきます。

(1)機械や設備の時間当たり生産量

機械や設備を使用して生産を行う場合、時間当たりの生産量は、次の計算を行います。

機械や設備を運転して生産を行う場合、実際に生産を行っている時間が稼働時間となりますが、その設備類の故障や材料待ちなどによる生産停止時間が課題になります。

一般にこの停止時間をなるべく少なくすることが、生産量を増やすことになりますから、設備類が稼働している時間と停止している時間の比率を稼働率として把握しています。

稼働率は次の計算式が使われます。

![]()

この稼働率も設備の生産性を把握する尺度です。先ず、停止時間の内容を分析して、その原因と対策(改善)を図っていく必要があります。稼働率向上のため、故障の原因とその対策は、保全部署や技術部署と協力して改善を図っていくことです。

(2)作業伝票(作業日報)

作業の状況を数値的に把握するため、作業日報は重要な伝票です。その一例を示します。

|

職場の生産品や設備の内容に合わせて、帳票設計を行ってください。この帳票からいろいろなデータが把握でき、改善への大きな資料となってきます。

なお、タブレットやスマホ?に直接インプットできるソフトを設計することが望ましいです。職場のデジタル化を推進したいものです。

(3)段取り時間の短縮

多品種を生産する場合のロット生産では、金型や治具などの交換(入れ替え)が発生します。この時間は生産できない時間ですから、なるべく短時間で行うように標準化を行う必要があります。

![]()

この段取り時間は、10分以内で金型交換する「シングル段取り」が一つの目標とされています。小型の金型や治具では、数分以内で段取りができるように工夫することが望まれます。

なお、プレス生産の金型段取りでは、プレス機械内で段取り作業を行う(これを内段取りと呼びます)作業とプレス機械外で金型交換準備で行う(これを外段取りと呼びます)場合があります。特に内段取り時間の短縮が重視されます。

![]()

この比率が高い金型交換作業は、改善を必要ということになります。内段取り時間中は、生産ができない時間ですから、できるだけ短い方がよいことになります。

3 品質の関する指標

品質に関する指標には、いろいろな数値が用いられています。監督者として、職場に必要な指標を設定して取り組むことにしてください。以下は、一般的な計算例です。

3.1 不良品と不合格品

不良品又は不合格品の呼び方は一定していませんが、企業で取り決めると良いと思います。なお、どの企業も同じですが、層別して算出することが重要です。例えば、機械別、ライン別、作業者別などです。さらに、不良数量を数えるだけではなく、その不良の内容を同時に記録することが大切です。これは、不良の対策を取りために欠かせないことです。

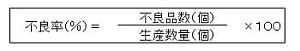

3.2 不良率

不良率の基本となる計算式を示します。

不良率は、検査や測定する工程によって、いろいろな呼び方がされています。

工程不良率は、機械加工工程、プレス工程、組立工程などそれぞれの工程で必要な検査を行う場合、その工程の不良率を算出しています。この場合、抜き取り検査になるので、検査数に対する不良数(不合格数)で計算します。

![]()

製品不良率は、文字通り完成品の検査による不良率を示します。

![]()

3.3 不良の内容の記録

不良発生数が多いときは、不良品の内容を確認して、記録します。その内容別にパレート図を作成することが良いと思います。どんな不良品が発生しているかを掴むことが必要です。そして、不合格の内容をパレート図にして、不良の発生原因の高いものから改善を行います。

3.4 不良品の発生推移

不良品の発生が時間的又は生産量の推移によってどのように変動しているかを表示することが必要です。グラフや管理図を活用するようにすると良いと思います。改善のヒントになることも少なくありません。 なお、不良品は、層別することが必要です。層別については、別項で述べてあります。

不良品の発生が時間的又は生産量の推移によってどのように変動しているかを表示することが必要です。グラフや管理図を活用するようにすると良いと思います。改善のヒントになることも少なくありません。 なお、不良品は、層別することが必要です。層別については、別項で述べてあります。

4.現場で必要な計算式(一覧表)

現場で使われる計算式をまとめてあります。自分職場に必要な計算式を設定しましょう。

4.1 生産に関する指標

|

生産に関する指標には、いろいろあります。下図に示すのは、生産や作業に関する計算式の例です。パーセント表示の場合は、計算式に100をかけます。職場の取り上げる課題などにより必要な指標を設定して、データを取り指標を算出するようにします。

|

4.2 職場に関する指標

監督者は、職場の運営や活動について、いろいろな指標を取り上げて効率的な取り組みをしていかなくてはなりません。下図に示すのは、その主な計算式です。なお、働き方改革により、有給休暇、育児休暇などを取得することを義務付けられていますが、出勤率は、人員計算に必要な計算式になります。また、企業によっては、有給取得率、育児休暇取得率を算出しています。

|

4.3 職場で使われるいろいろな指標

今まで説明したことと重複もありますが、再度掲載してあります。必要に応じて活用してください。

|

5.KPIついて

このところ、企業ではKPI(Key Performance Indicator :主要業績評価指標)が活用されています。生産工場でのKPIの重要な指標は上記に記載してありますが、要点を説明します。

このところ、企業ではKPI(Key Performance Indicator :主要業績評価指標)が活用されています。生産工場でのKPIの重要な指標は上記に記載してありますが、要点を説明します。

5.1 KPIは仕事の見える化

私達が自動車を運転するとき、ハンドル前にある計器盤には走行速度を示すスピードメーターのほか、、燃料計、水温計など、さらにブレーキ、ドアー開閉、シートベルト着用などの警告灯、警告音や音声が流れます。正常な状態で運転しているかどうかが目に見えるようになっています。航空機の操縦ではさらに高度計や気圧計など数多くの計器、表示灯などが操縦席いっぱいに広がっています。地上を走行する自動車と違って,大勢の乗客を乗せ高速で空を飛ぶ航空機はそれだけリスクがあるということですから、操縦に欠かせないろいろなデータや飛行状態が目に見えるように表示することが求められます。すなわち、操縦という仕事を見える化するということになります。

ものづくり工場で品質、コスト、生産を見える化する指標として最近活用されている用語がKPIです。長年ものづくりに携わる技術者としては、当たり前に使ってきた指標ですが、KPIとしてその一例を示します。ここで大切なことは、自分の仕事、自社に重要なKPIを作り出すことです。もちろん計算式と分子分母の範囲も明確にしなければなりません。KPIはできるだけ定量化して数字で測定できるようにする工夫が成功するかどうかの文字通り鍵(Key)となるでしょう。

5.2 KPIはPDCAで推進

KPIは、一定の期間に達成すべき目標値を設定することが必要ですが、それを達成するための活動は、PDCAで推進することが望ましいと思います。

(PDCAは別項を参照ください)

5.3 監督者のKPI活動手順

監督者のKPI活動は、自らの仕事の目標(2〜3の項目)を数値で設定します。これをKPIとして、半期又は1年間の達成活動を実行していきます。KPIの選定は、職場の問題や緊急に解決しなければならない課題、上長や社内の方針の沿ったKPI項目などを優先すると良いと思います。

その主な活動の手順は

手順1.KPI目標数値を定める

2.具体的な活動項目を定める

3.日程を立案する

4.活動実施

5.進行状況を日程表に記録する

6.活動結果の確認

7.目標との差異を分析する

8.評価(例:5段階など)

9.まとめ

5.4 活動事例

次の表は、あるKPI活動の計画表(日程表)の例です。このような具体的な計画を行い活動の進捗を記録していくとKPI活動の状況が見えるようになります。

(計画)

不良低減の計画例で、その項目と日程の事例です。活動の具体的な項目を取り上げ、その日程や関連部署との協力も得るように立案します。

|

(実施)

実行作業に入りますが、さらに細部の実施計画を必要な場合もあります。その事例です。

|

(結果の確認)

計画内容に対する結果を記録した実績表の例です。それぞれの項目が実施された日程を計画と比較して表示したものです。

|

このように対策の内容や日程を図表にすることにより、進捗が見える化できます。成果の確認は数値で把握しますが、同時に活動のプロセス(どんな活動を行ってきたか)も確実に記録しておき、次の活動に活かしていくことが重要になります。

(自己評価)

KPIの目標と実績を比較して、その活動の成果を自己評価します。未達の場合、その原因や実施案の問題などさまざまな課題を発見することになると思います。次への取り組みに活かしていくことにします。

更新日 2024.7.20

多くの監督者の関心が高い計算式の内容を具体的にかつ分かり易く説明することにしました。

| ーページトップへー |