|

| �ŗL�Z�p�̒m�� |

| �͂��߂� | |

| �ځ@�@�� | |

| ���C�ē҂̐S�� | |

| �ē҂̖��� | |

| ���Y�̒m�� | |

| ��Ƃ̒m�� | |

| �����̋��� | |

| �i���̒m�� | |

| QC�V���� | |

| �R�X�g�̒m�� | |

| �ŗL�Z�p | |

| �Ǘ��Z�p | |

| �e��̌v�Z�� | |

| �O���l�J���� | |

| �g�s�b�N�X | |

| ������̉� | |

| ���₢���킹 |

|

�@�@�n�ڃ��{�b�g �i�o�T�F����d�@ ������� |

�@�E�}�̃��{�b�g�́A��\�I�ȗn�ڃ��{�b�g�ł��B���݂ł́A���̃��{�b�g���n�ڍ�Ƃ������ōs���Ă��܂��B���ꂩ��A���̂悤�ȎY�ƃ��{�b�g�̊�����̂Â��肪�}����Ă��܂��B

| �ځ@�@�� |

�P�D���i�Ɋւ���m��

�P�D�P�@���i�̗�

�P�D�Q�@�{���g�i�b�g�̂���

�P�D�R�@�N���[��

�P�D�S�@���i�v���̌�������

�P�D�T�@�v�}�ʂ̒m��

�Q�D�ŗL�̋Z�p�Ƃ�

�Q�D�P�@�ŗL�Z�p�̗�

�Q�D�Q�@���Y�Z�p

�Q�D�R�@���̂Â���ɋ��ʂ���ŗL�Z�p�̓��e

�R�D���̂Â���̉��H�Z�p�̊T�v

�R�D�P�@�@�B���H

�R�D�Q�@�v���X���H

�R�D�R�@��Ԓb��

�R�D�S�@�M�Ԓb��

�R�D�T�@����

�R�D�U�@�_�C�L���X�g

�R�D�V�@�������^

�R�D�W�@�n��

�R�D�X�@��

�R�D�P�O�@�\�ʏ���

�R�D�P�P�@�M����

�R�D�P�Q�@�ڒ�

�R�D�P�R�@�]�����̑�

�S�D���i�g��

�S�D�P�@�g���Ƃ�

�S�D�Q�@�g���̍H�@

�S�D�R�@�g������

�S�D�S�@���i�̈ʒu���߂̃|�C���g

�S�D�T�@�g���Z�p�̃|�C���g

�P�D���i�Ɋւ���m��

�@���R�E�̐����ł��A�����ł��悭�`������̂́A�ω�����Ƃ����Ă��܂��B�[�I�ɂ����A���̒��ʼni�v�ɏ��߂̌`�����̂܂ܕۂ��̂͂���܂���B���̂Â���̐��i�ł���O�ł͂���܂���B

�P�D�P�@���i�̗�

�@���i�̗Ƃ́A���ԓI�Ȍo�߂ƂƂ��ɁA���\��@�\�̐�����`��̕ω��Ȃǂ��N���邱�Ƃł��B���̌��ʁA���i�v�̈Ӑ}������̂������ł��Ȃ��Ȃ邱�Ƃł��B���������悭�������Ȃ���Ȃ�܂���B�E��Ŏg�p����ݔ���@�B���������Ƃł�����A���ӂ�Ȃ���Ȃ�܂���B

�@���i�̗Ƃ́A���ԓI�Ȍo�߂ƂƂ��ɁA���\��@�\�̐�����`��̕ω��Ȃǂ��N���邱�Ƃł��B���̌��ʁA���i�v�̈Ӑ}������̂������ł��Ȃ��Ȃ邱�Ƃł��B���������悭�������Ȃ���Ȃ�܂���B�E��Ŏg�p����ݔ���@�B���������Ƃł�����A���ӂ�Ȃ���Ȃ�܂���B

�i�P�j���Ձi���Ձj

�@���i�̉�]�����̂悤�ȕ��i�ǂ������ڐG���镔�ʂ����������������āA����U��������������A���x���������Đܑ������肷�邱�Ƃł��B���Ց�Ƃ��āA�M�����ȂǍޗ��̒������s���Ă��܂��B�Ă�����d�x�̉ߕs���������Ŏ��̂����������������܂��B���Օ����͒ʏ�͌����܂��番��_�����K�v�ɂȂ�܂��B

�i�Q�j���H�i�K�сj

�@����悭����������̈�ł��B�O�ςł��������Ղ������Ɍ��������X���ɂ���܂��B�����m�̂悤�ɁA�K���͋�C���̎_�f�̂���ēS���K�т錻�ۂł��B�����h�~���邽�߁A�\�ʏ������s���܂��B�h���͂��̑�\�I�Ȃ��̂ł����A���b�L�i�N�������b�L�A�����b�L�Ȃǂ��̎�ނ͑����j���s���܂����A�R�X�g���������߁A�g����̂�����I�ł��B�Ȃ��A�K�тɂ����X�e�����X��A���~�A�����ޗ��Ȃǂɒu�������邱�Ƃ�����܂��B

�i�R�j�ϐF�A�ސF

�@���i�̐F�����������A�N���̌o�߂Ƌ��ɁA�����Ă��邱�Ƃ�ސF�i�ϐF�j�Ƃ����܂��B���̌��ۂ͓���F������o�����Ă��邱�Ƃł��B���̌��������O���������Ƃ����Ă��܂�����A���ɒ��ړ����ɓ����鐻�i�͂��̑K�v�ɂȂ�܂��B�������i�A�h�F�̐F�A����C���N�Ȃǂɂ���ẮA���̉e�����₷�����̂ɂ͒��ӂ��K�v�ł��B

�i�S�j��J�i�ϋv���̒ቺ�j

�@�J��Ԃ��d�⓯������i�Ⴆ�ΐU���j�Ȃǂ��镔�ʂ��A��J���ۂ��N�����ċ��x���ቺ������A�`�ω������肵�Đܑ���đ��i�d�C���i�Ȃǁj���邱�Ƃł��B�悭��������Ă���̂́A��J�������ŋT�L����A�ى���ܑ����������Ă��܂��B���̂悤�ɑϋv�����ቺ���Ă��܂��܂�����A����I�ȓ_�����K�v�ɂȂ�܂��B�O�ϓI�ɂ́A�T��A�ό`�A�ܑ�������܂��B�����̋T���ό`�͖ڂɌ����Ȃ����߁A��肪�N���Ă��甭�������邱�Ƃ�����܂��B

�P�D�Q�@�{���g�i�b�g�̂���

�@�{���g�i�b�g�������́A���ӂ��Ȃ���Ȃ�Ȃ���Ƃ̈�ł��B���݂́A�i�b�g���߂��]���錻�ۂł����A���̌����͂���������܂��B�d�v���ʂ̃{���g�i�b�g�̒��ߕt����Ƃɂ͒��ӂ��K�v�ɂȂ�܂��B����ɁA�v�I�ɂ����ݎ~������s���܂��B

�i�P�j���i�̐U����Ռ�

�@�U����������������悤�ȂƂ���Ŏg�p����ƃ{���g�i�b�g�́A�U���ɂ���Ċɂ݈Ղ��Ȃ�܂��B�a�t����i�b�g���s���ȂǂŃi�b�g�̂��݁i�E���j��h���K�v�ł��B

�i�Q�j���i�ǂ����̓����

�@���i���g�p���鎞�Ԃ̌o�߂ƂƂ��ɕ��i�ǂ���������݁i�����j���i�Ԃɐ����Ă������Ԃ��Ȃ��Ȃ�i�b�g���݂������܂��B���ݎ~�߃{���g��b�V���[�͌������܂���B�d�v�ȕ��ʂ́A����I�ȑ������߁i�{���g�i�b�g���ēx���߂邱�Ɓj���s�����Ƃ��K�v�ł��B

�i�R�j�g���N�s��

�@��Ƃ̕s�ǂŒ��ߕt���g���N���s������Ƃ��݂̔��������i����܂��B�g���N���w�肳��Ă���d�v�ȃ{���g�i�b�g�́A�K��̃g���N�Œ��ߕt�������Ƃ��m�F����}�[�L���O������Ȃǂ̑Ή������܂��B

�i�S�j���i�̕ό`��זv

�@���ߕt�������̕��i�̋��x������Ȃ��ꍇ�A���ߕt���ɂ���āA���i�ǂ������ό`��{���g�i�b�g���ӂ��זv����Ȃǂ������܂��B���ߕt�����i�̕⋭�Ȃǐv�ύX���s���K�v������܂��B

�i�T�j������ԂɂȂ�ꍇ

�@���i���g�p���ɁA���C�M�ȂǂŃ{���g�i�b�g��������ԂɂȂ�ƔM�ɂ��c�����k�̌J��Ԃ��ɂ���Ă��݂������܂��B���̂悤�Ȍ��ۂ��N���Ȃ����A�v�i�K�Ŏ��O�̌������K�v�ł��B

�i�U�j��ƕs�ǂ��̑�

�@��ƃ~�X�ɂ�Œ��߉߂���ƁA���i�̕ό`���N��������A�{���g���ό`�i�Ђǂ��ꍇ�͐ؒf�j�Ȃǂ�������悤�Ȃ��Ƃ��N����ƂƂ��݂��������Ă��܂��B�����ł́A�{���g�i�b�g�ɂ��ďq�ׂ܂������A���̑��̃r�X�ނ����l�Ȏ��Ԃ������邱�Ƃ�����܂��̂ŁA��Ƃɂ͒��ӂ��K�v�ł��B

�P�D�R�@�N���[��

�@�v�i�K�ł̑z��O�̂��q���܂̎g�p���@��g�p������i�Ⴆ�A���������A�ɒቷ�j�ɂ��A���i�̖�肪�������āA�N���[�����N���邱�Ƃ��悭����܂��B���̂��߁A���i�̎g�p���@��g�p���鎞�Ɏ��ׂ����ӎ��������q���܂ɒm�点��悤�ɂ��Ă��܂��B�@���̒�߂鎖���Ȃǂ����i�ɓY�t����Ă���g�p�������⒍�ӏ����Ȃǂɂ��낢��Ȃ��Ƃ�������Ă��܂��B�N���[���ɂ��ẮA�v���Ȓ����Ɖ��s���ׂ��ł��B���i�̃��R�[�����s���Ȃǖ@���Œ�߂�Ă��鎖��������܂��B�N���[���́A���̕ۏȂǂ̔�p������ɂȂ�P�[�X������܂�����A�v�i�K�ł̌������d�v�ł��B������̖���́A�ē҂��ӔC���ꍇ�����邱�Ƃ�m���Ă����܂��傤�B

�@�v�i�K�ł̑z��O�̂��q���܂̎g�p���@��g�p������i�Ⴆ�A���������A�ɒቷ�j�ɂ��A���i�̖�肪�������āA�N���[�����N���邱�Ƃ��悭����܂��B���̂��߁A���i�̎g�p���@��g�p���鎞�Ɏ��ׂ����ӎ��������q���܂ɒm�点��悤�ɂ��Ă��܂��B�@���̒�߂鎖���Ȃǂ����i�ɓY�t����Ă���g�p�������⒍�ӏ����Ȃǂɂ��낢��Ȃ��Ƃ�������Ă��܂��B�N���[���ɂ��ẮA�v���Ȓ����Ɖ��s���ׂ��ł��B���i�̃��R�[�����s���Ȃǖ@���Œ�߂�Ă��鎖��������܂��B�N���[���́A���̕ۏȂǂ̔�p������ɂȂ�P�[�X������܂�����A�v�i�K�ł̌������d�v�ł��B������̖���́A�ē҂��ӔC���ꍇ�����邱�Ƃ�m���Ă����܂��傤�B

�P�D�S�@���i�v���̌�������

(1)�f�U�C�����r���[�i�c�q�FDesign �qeview�j

�@�f�U�C�����r���[�i�ȉ��c�q�Ƃ����j�͐V���i�̐v�ɖ�肪�Ȃ����A�������������s��\���Ȃǂ��������Ƃł��B�ȒP�Ȃ��̂͐��@�A�����̑Ó����A�ޗ��A�ގ��̑I��Ȃǂ���A���\�A�@�\�A�ϋv���]���ȂǑ���ɂ킽�邱�ƂɂȂ�܂��B���̂悤�ȓ��e�͂r�d���ɖ�肪�������ꂽ���̂́A���̏�Őv�Ƀt�B�[�h�o�b�N���ĉ��P���邱�Ƃ��ł��܂��B���̂悤�ɂc�q�͐v�̑Ó�����]������Ƃ����Ă��ߌ��ł͂���܂���B�@�Ȃ��A�ǂ�Ȑ��i�v�ɂ����Ă��A�v�҂͉��炩�̂c�q�͎��{���Ă���Ǝv���܂��B���̏ꍇ�A�v�҂�v���傾���ōs���̂ł͂Ȃ��A�W���傪�Q�����邷�邱�Ƃ��d�v�ł��B���̊�Ƃ̒m����o���Ȃljp�m���W�����邱�Ƃ���萬�ʂ����߂邱�ƂɂȂ�܂��B�Ȃ��A���i�̃R�X�g�́A�v�i�K�Ō��܂�Ƃ����Ă��܂��̂ŁA�R�X�g�ʂ���̂c�q�]�����������f���ꏟ���ɂȂ�܂��̂Œ��ӂ��K�v�ł��B

�i�Q�j�̏ᔭ���̖��R�h�~

�@�i�c�q�a�e�l�FDesign Review Based on Failure Mode�j

�@DRBFM�͒[�I�ɂ����A�N���[���̔��������O�ɖh�~�����@�ł��B���̏ꍇ�A�V���i�v�͐v��Ƃ��i�s����ɏ]���A�d�l�̕ύX�A�lj�����_�̉��ǂȂǂɂ�邳�܂��܂Ȑv�ύX��������̂ŁA�v�̐i���ɉ����Ăc�q���s�����Ƃ��K�v�ł��B�Ⴆ�Ί�{�v�i�K�A�ڍאv�i�K�i�r�d�͂��̒i�K�ōs�����Ƃ������j�A�v�����i�o�}�j�i�K�A�H��o�גi�K�Ƃ������悤�Ɋe�i�K�ōs�����Ƃł��B�c�q�a�e�l�͐��i���\�����镔�i�A�ޗ��A�g���i�A�����i�Ȃǂ̕s��i�̏�A�N���[���A�s�Ǖi�Ȃǁj�̔����������邱�Ƃ��Ȃ����ǂ����������邱�ƂɂȂ�܂��B

�P�D�T�@�v�}�ʂ̒m��

�@�ē҂Ƃ��āA�v�}�ʂ�ǂޒm���������Ȃ���Ȃ�܂���B�QD�}�ʂ̂ق��A���݂͂RD�}�ʁiCAD�j�ł�����p�\�R���𑀍삵���v�}�ʁi��ʁj�𗝉�����m�������K�v������܂��B���̑��A�g������}�ʁA�ݔ��}�ʁA���̑��E��Ŏg�p����@�B�}�ʂȂǂ��ǂ߂邱�ƁA���̓��e�𗝉����邱�Ƃ��K�v�ł��B���̂悤�Ȑ}�ʂ�ǂ�ŗ�������͂́A���ꂩ��̊ē҂ɗv������邱�Ƃł��B�Œ�ł��K�v�ȗ���͂́A��ƂɊւ��镔���ł���A���@��@�\�A���ӎ�������L�����Ȃǂ�K�v�Ȏ����������Ŋm�F�ł�����x�̗��������҂������Ǝv���܂��B

�Q�D�ŗL�̋Z�p�Ƃ�

�@�ǂ�Ȋ�Ɓi���̂Â����ƈȊO�̔̔���ЁA�a�@�A�w�Z�A�s���@�ւȂǂ������ł��j�ł�,������ƓƎ��̌ŗL�̋Z�p�������Ă���Ǝ��͍l���Ă��܂��B�����Ă�����������Ȃ���A���ւƂ��Ă̊Ǘ��Z�p�����l�ɑ��݂��Ă��܂��B

�@�ǂ�Ȋ�Ɓi���̂Â����ƈȊO�̔̔���ЁA�a�@�A�w�Z�A�s���@�ւȂǂ������ł��j�ł�,������ƓƎ��̌ŗL�̋Z�p�������Ă���Ǝ��͍l���Ă��܂��B�����Ă�����������Ȃ���A���ւƂ��Ă̊Ǘ��Z�p�����l�ɑ��݂��Ă��܂��B

�Q�D�P�@�ŗL�Z�p�̗�

�@���̂Â���̌ŗL�Z�p�̐��Ƃ́A�Z�p�m�Ȃǂ���܂����A���ꂼ��̋Ǝ�ɂ�肻�̖��͈̂قȂ�܂��B�@�@�Ⴆ�A�߂��̂�����t���̕a�@�̂�����u�ŗL�Z�p�v�Ƃ������̂ɂ��čl���Ă݂܂����B

�@���̂Â���̌ŗL�Z�p�̐��Ƃ́A�Z�p�m�Ȃǂ���܂����A���ꂼ��̋Ǝ�ɂ�肻�̖��͈̂قȂ�܂��B�@�@�Ⴆ�A�߂��̂�����t���̕a�@�̂�����u�ŗL�Z�p�v�Ƃ������̂ɂ��čl���Ă݂܂����B

�@�E�a�C�̐f�@�A�f�f

�@�E��p

�@�E�����iX���ACT�AMRI,�A�݃J�����Ȃǁj

�@�E�Ō�

�@�E���n�r��

�@�E����

�@�E���̑����Ƃ���a�@�ɂ���Ă��܂��܂ȋZ�p������܂��B���̕a�@�̋Z�p�������A�a�C���������Ă����ƕ]����������A�M���ł���a�@�Ƃ������ƂɂȂ��Ă����Ǝv���܂��B�����a�@�̐��Ƃ���t�ɂȂ�܂��B���W�ł́A��t�ƌĂ�Ă��邱�Ƃ́A�������̒ʂ�ł��B

�Q�D�Q�@���Y�Z�p

�@���̂Â���̋Z�p�̈�Ɂu���Y�Z�p�v�i�����Z�p�Ƃ������j�Ƃ������t������܂��B����́A���̂Â���̋Z�p�͂��悭�\�����錾�t�ł��B���낢��Ȑ����������ɂ���܂����A��̓I�ɂ́A���H�Z�p�Ɛ��i�̍H���v�Z�p���Ƃ��Ȃ����u���̂Â���̋Z�p�v�̂��Ƃł���Ǝv���Ă��܂��B���Y�Z�p�͂������Ƃ������Ƃ́A���̊�Ƃ̋Z�p�͂��������x���ɂ��邱�Ƃ������Ă���ƍl���܂��B

�Q�D�R�@���̂Â���ɋ��ʂ���Z�p�̓��e

�@���̂Â���ɋ��ʂ���Z�p�́A�v�Z�p�Ɛ��Y�Z�p�ł����A���̃|�C���g��������܂��B

�i�P�j���i�v

�@���i�́u�v�v�́A��Ƃ̎��ŗL�Z�p����̓I�Ȑ��i�̌`�ɂ�����̂ł��B���̊�Ƃ̎��Z�p�������i�̐v�́A��ƓƎ��̃m�E�n�E�iKnow-how�j�Ƃ����܂��B�v�ɂ́A�V���i�̊J��������A�v����Ȃǂ��܂܂�܂��B�V���i�i���i�j�J���́A�s��̐�����Ȃ���A��Ƃ͏�ɍs���Ă��܂��B�v����́A��ƂɂƂ��ďd�v�ȕ���ł��邱�Ƃ͂����܂ł�����܂���B

�i�Q�j���i�̍ޗ��m��

�@���i�Ɏg�p�����ޗ��͑��푽�l�ł����A���i���\�����邳�܂��܂��ޗ��̐����͂�����̋��x�A�����A�����@�Ȃǂ̍��x�̍ޗ��Ɋւ���m�����K�v�ł��B�Z�p�̔��W�Ƌ��ɁA���낢����V�f�����J������Ă��܂��B�����ɂ�����g�p�����V���i�����܂�Ă��܂��B

�i�R�j�H���v

�@���i�����邽�߂��H���v�i�H���v��Ƃ������j�́A��Ƃ̎菇�i�H���j���v�悵�����̂ŁA�H���̏�����g�p����@�B�Ȃǂ�ݒ肵�����̂ł��B�����ɁA���@�����⌟�������ȂǕi���̏�����ݒ肵�����̂��u�p�b�H���\�v�ƌĂ�Ă�����̂ł��B���i�����邽�߂̋Z�p�����ƕi�������m�ɐݒ肵�܂��B�Ȃ��A�H���v��̖��̂́A��Ƃɂ��H���\��菇�\�ȂǂƌĂ�Ă��܂��B

�i�S�j�ݔ��v��

�@�������̐��Y�̔��v��ɂ����鐶�Y�v��i���Y���ʁj����A�ݔ��v����s���܂��B�Г��H���ʼn��H��g�����s���ݔ���@�B�B����ق��A�H��̃��C�A�E�g�Ȃǂ����肵�܂��B�����ݔ��v���ŁA�������ݔ���{�b�g�Ȃǂ̐����w���v����s�����ƂɂȂ�܂��B��ƊO���ɑ��āA�ݔ������v��ȂǂŔ��\����Ă��܂��B

�i�T�j���ޒ��B�v��

�@���i�Ɏg�p����ޗ��̂ق��A�Г��ʼn��H���Ȃ��H����O���ʼn��H���閔�͕��i�Ƃ��čw������Ȃǒ��B�v����s���܂��B�M������\�ʏ����i���b�L�Ȃǁj�́A��僁�[�J�[�ɊO�����邱�Ƃ��s���܂��B���ޒ��B�́A���Y������[���Ȃǂɑ傫���e�������Ƃ̏d�v�ȋ@�\�Ƃ������܂��B���B�v��ł́A������̑I�肪�傫�ȉۑ�̈�ł��B�ŋ߂ł́A���R�ЊQ�Ŕ[�����i��ޗ����X�g�b�v���鎖�Ԃ��������Ă���A���̂悤�Ȋ�@�Ǘ����d�v������Ă��܂��B

�i�U�j�V���i�̗����グ

�@�V���i�i���f���`�F���W���܂ށj�̗����グ�́A�ē҂̑傫�Ȗ����ɂȂ�܂��B�V���i�̐V������Ƃ́A��Ǝ҂̌P�����s���K�v������܂��B����ɁA�V�ݔ��͐ݔ����[�J�[�ł̎�舵���Ȃǂ̌��C���K�v�ɂȂ�܂��B�p�b�H���\�ɂ��ƂÂ���Ə����͊ē҂̋�J����Ƃ���ł��B�Z�p�҂̎x�������炢�Ȃ���A���Y��Ƃ̏������s���܂��B�V������Ƃ́A�Ȃ��Ȃ����܂��s���Ȃ����Ƃ������̂ŁA�ł炸�������i�߂邱�Ƃł��B���̂悤�ȍ�Ǝ҂̌P���̂ق��A���i���C�A�E�g�A�H��A�����̏����A��ƂɎg�p����e��̕����ނȂǂ̏����i��z��擾�j�Ƃ��ׂ��d�����R�ς��Ă��܂��B��Ԃ̖��́A���Y�J�n�i�K�ł̕i���ł��B�Ȃ��Ȃ����i�����オ�炸�A���̐ݔ�����Ɖ��P���}����܂��B����ɁA�K�v�ɉ����ĊW�҂̎x�������߂�ȂNJē҂̖������ʂ������Ƃ����߂��܂��B

�@�V���i�i���f���`�F���W���܂ށj�̗����グ�́A�ē҂̑傫�Ȗ����ɂȂ�܂��B�V���i�̐V������Ƃ́A��Ǝ҂̌P�����s���K�v������܂��B����ɁA�V�ݔ��͐ݔ����[�J�[�ł̎�舵���Ȃǂ̌��C���K�v�ɂȂ�܂��B�p�b�H���\�ɂ��ƂÂ���Ə����͊ē҂̋�J����Ƃ���ł��B�Z�p�҂̎x�������炢�Ȃ���A���Y��Ƃ̏������s���܂��B�V������Ƃ́A�Ȃ��Ȃ����܂��s���Ȃ����Ƃ������̂ŁA�ł炸�������i�߂邱�Ƃł��B���̂悤�ȍ�Ǝ҂̌P���̂ق��A���i���C�A�E�g�A�H��A�����̏����A��ƂɎg�p����e��̕����ނȂǂ̏����i��z��擾�j�Ƃ��ׂ��d�����R�ς��Ă��܂��B��Ԃ̖��́A���Y�J�n�i�K�ł̕i���ł��B�Ȃ��Ȃ����i�����オ�炸�A���̐ݔ�����Ɖ��P���}����܂��B����ɁA�K�v�ɉ����ĊW�҂̎x�������߂�ȂNJē҂̖������ʂ������Ƃ����߂��܂��B

�R�D���̂Â���̉��H�Z�p�̊T�v

�@���̂Â����Ƃ̌ŗL�Z�p�ł������H�Z�p�̊T�v����܂��B��Ƃ́A�Ǝ��̋��݂Ƃ�����H�Z�p�������Ă��܂��B���H�Z�p�ɂ́A�K�v�Ƃ���ݔ���@�B�ނ��܂܂�܂��B��ʓI�ȌŗL�Z�p�ɂ́A���낢��ȋZ�@������܂����A�����ł́A�ē҂Ƃ��Ēm���Ă��Ăق����͈͂ŊT�v��������܂��B

�t���C�X���H  |

�R�D�P�@�@�B���H

�@���ՁANC�@�B�ȂǗp���āA�ޗ��̐؍�A�������A�����ȂǍs�����H���@�ł��B���H�ł���`��͂��낢��Ȃ��̂��ł��܂��B�l�W��邱�Ƃ��ł��܂��B�������x��v���������H�Ƃ��ẮA�������H�ɂȂ�܂��B�@�B���H�́A�؍퓙�ɂ���čޗ��ʂɎ̂Ă�i�蕲�j�������o����A���H�Ɏ�����������̂ŁA�R�X�g�ʂ���͂Ȃ�ׂ��@�B���H���������炷�H�v���K�v�ł��B�������x���v������镔���̉��H�ɍ̗p����܂��B

�R�D�Q�@�v���X���H

�@�v���X�@�B�i�Ⴆ�A���^�̂T�g�����x�����^�̂P�O�O�O�g��������̂�����܂��j��p���ēS��ؒf�A�Ȃ��A�i��A���`�A�������Ȃǂ��s�����̂ł��B���H�X�s�[�h�������̂ŁA�����ł��ʎY���i�̉��H�ɓK���Ă��܂��B�܂��A�b�����H���v���X�H���ɑg�ݓ���āA��萸���A���G�`��̉��H�Z�p�J�����i��ł��܂��B����Ƀv���X���H�ł́A��̋��^�̒��ɏ\���H�������H�ł���悤�ɂ��������v���X���H������A�����Ɛ��x�̍������H���ł��܂��B�Ȃ��A�v���X���H�͎g�p������^�̐��������̂ŁA�ʎY�i�łȂ��ƃR�X�g���������܂��B���^��@���Ɉ�����邩���|�C���g�ł��B�v���X���H�̍H�����͂S�`�U�H���������̂ŁA���̂悤�ȃv���X���C���ł͍H���Ԃ̔����Ƀ��{�b�g��g�ݍ��킹�����������i��ł��܂��B

�@�v���X�@�B�i�Ⴆ�A���^�̂T�g�����x�����^�̂P�O�O�O�g��������̂�����܂��j��p���ēS��ؒf�A�Ȃ��A�i��A���`�A�������Ȃǂ��s�����̂ł��B���H�X�s�[�h�������̂ŁA�����ł��ʎY���i�̉��H�ɓK���Ă��܂��B�܂��A�b�����H���v���X�H���ɑg�ݓ���āA��萸���A���G�`��̉��H�Z�p�J�����i��ł��܂��B����Ƀv���X���H�ł́A��̋��^�̒��ɏ\���H�������H�ł���悤�ɂ��������v���X���H������A�����Ɛ��x�̍������H���ł��܂��B�Ȃ��A�v���X���H�͎g�p������^�̐��������̂ŁA�ʎY�i�łȂ��ƃR�X�g���������܂��B���^��@���Ɉ�����邩���|�C���g�ł��B�v���X���H�̍H�����͂S�`�U�H���������̂ŁA���̂悤�ȃv���X���C���ł͍H���Ԃ̔����Ƀ��{�b�g��g�ݍ��킹�����������i��ł��܂��B

�R�D�R�@��Ԓb��

�@��Ԓb���́A�b���@�B�ŏ퉷��Ԃ̍ޗ����b���ɂ�鐬�`���H���s�����̂ł����A��\�I�ȉ��H�i�́A�{���g��i�b�g�ł��B����ɁA�召���܂��܂ȃs���ނ̗ʎY���R�X�g���D�ʂł��B�Ȃ��A�b���H�������`�X�s�[�h�������̂ŁA�ʎY�Ɍ��ŃR�X�g�I�ɂ��D�ʂȍH�@�ł��B�b�����i�́A�������璆�����i�܂ł��낢��ȕ��i����������Ă��܂����A���G�Ȍ`����H�ɂ͌��x������܂��B�����x��v���镔�i�́A�b�����H�ŏo���邾�����i�ɋ߂��`��ɐ��`���āA�@�B���H���������Ȃ�����H�v�����邱�Ƃɂ��R�X�g�������邱�Ƃ��ł��܂��B�ޗ��́A�S�|�ȊO�ɃA���~�⓺���g���Ă��܂��B���H���x���ǂ��̂ŁA�ʎY�i�̉��H�ɓK���Ă��܂��B

�R�D�S�@�M�Ԓb��

�@�M�Ԓb���́A�ޗ����������Ēb�����`������̂ŁA�S�A�A���~�A�^�J�Ȃǂ̑啨������Ȃǂ̕��i���H�ɗp�����Ă��܂��B�b�����H�ł�����A��^�̒b���@�B����^��p���ăv���X���H�̂悤�ɉ������H�i�b���j���s���܂��B���H���ɍ��M�ōs�����߁A���G�`��̉��H���\�ŁA����ɁA�b�����s�����߁A�ޗ��̋@�B�I�ȋ�����d�x�����������������܂��B���H���x�͒Ⴂ�̂ŁA���x��v���镔�ʂ́A�@�B���H��lj�����悤�ɂ��Ă��܂��B�܂��A���M��Ƃ��^�@�B�̑����ȂǍ�Ɗ����ǂ��Ȃ��̂ŁA��Ɗ����ɏ\���z�����Ȃ���Ȃ�܂���B

�R�D�T�@����

�@�����́A�����i�ƌĂ�Ă�����H�i�ł��܂��܂Ȓ����@������܂��B�����ޗ��ɂ́A���S�A�|�A�A���~�A���Ȃǂ�����܂��B��ʓI�Ȓ����́A�����p�̓��ʂȍ���p���Ē��^������A�����ɗn�Z�����𗬂�����Łi�����Ƃ����j�A��p�㒒�^���o�����Đ��i�����o���Ƃ����̂��炠��H�@�ł��B���i�͈���琔���܂����Y�ʂɂ�����炸���i���������Ƃ��ł���Ƃ������_������܂��B�Ȃ��A�����͐��i���ł���܂ł����Ԃ��������̂���_�ł��B����ɁA���i�̌`��ɂ�������A�@�B���H���K�v�Ȃ̂ŃR�X�g��������܂��B�����́A�i���I�ɂ́A�n�Z��������p���Čł܂�̂ŁA���i�̑̐ς����k���邱�ƂɂȂ�̂ŁA���x�I�A�i���I�i�A�T��Ȃǂ������ɒ��ӂ��Ȃ���Ȃ�܂���B

�@�Ȃ��A�����i�Ō`��̕��G�ȕ��i�ł́A���X�g���b�N�X�iLost-Wax�j�����@������܂��B����̓��b�N�X�i�낤�j�Ő��i�̌`�����A���̎��͂ɒ��������܂Ԃ��Ē��^�𐬌`���܂��B���̌�A�M�ł��̃��b�N�X��n�����A���̒��ɍޗ��𗬂����ނƂ������@�ł��B��������ɁA���i���H�Z�p�J���Ƃ��Ď��g�o��������܂��B

�R�D�U�@�_�C�L���X�g

�@�_�C�L���X�g�@�B�ŁA�A���~�A�}�O�l�V���[���∟�������ȂǗn�Z�������������^�Ɉ��̈��͂Œ��������ȂǑ����̍H�@������܂��B���i���x�������A�������Ԃ��Z���̂ŁA�ʎY�����ŃR�X�g�I�ɗL���ȍH�@�ł��B��ʓI�ɂ́A�����⒆�����i�̗ʎY�i�ɓK���Ă��܂��B�_�C�L���X�g�H�@�������Ɠ����悤�ɗn�Z�������p�����邽�߁A���낢����i����̌����������܂�����A�i�������͏d�v�ł��B����ɁA�_�C�L���X�g���^�̐v�A���i�̌`��v�Ȃǂ��ۑ�ɂȂ�܂��B�Ȃ��A�}�O�l�V���[���_�C�L���X�g�́A�y�ʂł���Ƃ��������b�g������܂����A�R�Ĕ����₷���A��Ǝ��ɂ͒��ӂ��K�v�ł��B

�ˏo���^�@ |

�R�D�V�@�������^

�@�ˏo���^�@�Ńv���X�`�b�N���������M�n�Z���āA���^�ɉ�������������̂ł��B���G�`���x�̍������i���Z���ԂɈ����ɂł��邱�Ƃ���A���p�i���͂��߂��̗p�r�͍ی����Ȃ��Ƃ����܂��B�������^�����ɂ����낢��Ȑ��^���H����������܂��B�咆�����i�́A�����Ԃɂ��̗p�������Ă���̂ŁA���x���オ�ۑ��ł��B

�R�D�W�@�n��

�@�n�ڂ͓�̍ޗ��╔�i��n�Z���Ĉ�̉��i�n���j������̂ł��B��\�I�ȗn�ڂƂ��āA�K�X�n�ځA�A�[�N�n�ځA�X�|�b�g�n�ڂ�����܂��B�n�ڂ̎�ނ́A���\���邳�܂��܂ȗn�ږ@������܂��B�����ԍH��ł����{�b�g�i�Y�Ɨp���{�b�g�j���X�|�b�g�n�ڂ�A�[�N�n�ڂ��s���Ă��܂��B���ł͊C�O�ł��n�ڍ�Ƃ̓��{�b�g�ɂ�鎩��������ʉ����Ă��܂��B

�@�n�ڂ͓�̍ޗ��╔�i��n�Z���Ĉ�̉��i�n���j������̂ł��B��\�I�ȗn�ڂƂ��āA�K�X�n�ځA�A�[�N�n�ځA�X�|�b�g�n�ڂ�����܂��B�n�ڂ̎�ނ́A���\���邳�܂��܂ȗn�ږ@������܂��B�����ԍH��ł����{�b�g�i�Y�Ɨp���{�b�g�j���X�|�b�g�n�ڂ�A�[�N�n�ڂ��s���Ă��܂��B���ł͊C�O�ł��n�ڍ�Ƃ̓��{�b�g�ɂ�鎩��������ʉ����Ă��܂��B

�@��������ɍŏ��ɍs������Ƃ́A�K�X�n�ڂ�A�[�N�n�ڂł����A���̌�t���b�V���o�b�g�n�ځA�s�h�f�iTangusten Inert Gas�j�n�ڂȂǂ��낢��ȗn�ڍ�Ƃ��o�����Ă��܂����B�ʎY�H��ł́A�n�ڃ��C���[�ƕs�����K�X�i�b�n�Q�j���g���ĘA���I�ɗn�ڂ���l�h�f�iMetal

Inert Gas�j�n�ڂ��p������A�����n�ډ�����Ă��܂��B

�R�D�X�@��

�@�X�e�����X��A���~�Ȃǂ��������ɂ��āA�v���X�@�ŕ��i�`��ɂ��ł߂���A���M�F�ŏĂ��i�Č��j���Ƃɂ�萻�i���ł��܂��B�����i�Ŏ��Ԃ⎲��i�Ȃǂ̓��ꕔ�i�����ɗp�����܂��B

�R�D�P�O�@�\�ʏ���

�@�߂����́A�h�K����Ȃǂ̂��߂ɁA������������i�̕\�ʂɓ���N�����Ȃ��߂����i�t���j������̂ł��B�h���́A�����h����S������ɐ����t����Ă��t������̂ł��B�ǂ̕��ʂɂǂ̒��x�߂����i�߂��������j��h���i�h�������j���邩���R�X�g�ɑ傫���W���܂��B�Ȃ��A�߂����H�ꂩ��̔p�t�ɂ����Q���J���r�㍑�ł͖��ƂȂ��Ă��܂��B

�R�D�P�P�@�M����

�@�|�ނ̍d����ϖ��Ր��Ȃǂ����x�������߂邽�߂ɏĂ�����A�ē݂Ȃǂ̔M�������悭�s���܂��B�Ă�����s�ǂȂǂŕs������N�������Ƃ����Ȃ��Ȃ��̂ŁA�M�����̕i���Ǘ��͓��ɒ��ӂ����Ƃ��K�v�ł��B�Ⴆ�A�Ă�����̍d�x���Ⴍ�Ă��A���߂��Ă���肪�����܂��B�d�x�s���i���Ձj�A�d�x�I�[�o�[�i�ܑ��A�T��j�Ŗ�肪�N��������͂�������܂��B

�R�D�P�Q�@�ڒ�

�@�e��̐ڒ��܂�p���āA�����َ�̕��i���Œ�������̂ŁA�\���p�ڒ��܂̋Z�p�J���ƂƂ��ɂ��̗p�r�͍L�����Ă��܂����B�����ԕ��i����퐶���i�ł��ڒ����t���i�������Ȃ��Ă��܂��B����A�ڒ��ނ̐��\����i�ƌ��シ��ɂ��������ڒ��H�@�́A��w�L����Ǝv���܂��B��������̂P�X�V�O�N���A�\���p�ڒ��܂œS�ǂ����̐ڒ��g�����s�������Ƃ�����܂��B�M�d����������H���̂��ߐ��x�m�ۂ��ł����A�ꕔ�̕����̗p�ŏI����Ă��܂��܂����B

�R�D�P�R�@�]�����̑�

�@�����߁A�͂��܂���H�A�]���i�l�W��j�Ȃǂ��̑����܂��܂ȉ��H�@������A���i������Ă��܂��B

�S�D���i�g��

�@���̂Â���ł́A���i�̑g����Ƃ��s���܂��̂ŁA�g���H�@�̋Z�p�I�ȗv�_�����Ă����܂��B���i�ɂ���āA�g���H�@�͂��܂��܂ł����A���̊�{�I�ȓ��e���q�ׂĂ����܂��B

�S�D�P�@�g���Ƃ�

�@���낢��ȕ��i��g�ݍ��킹�āA���i�����邱�ƁA�ޗ������H���āA���i������A�V���ɕt�����l���������ƂƂ����܂��B��̓I�ɂ́A�v���@�iXYZ�̂悤�ȎO�������@�j�ʂ蕔�i���ʒu���߂��āA�{���g�i�b�g�Ȃǂ˂��ނ�n�ڂȂǂŁA���܂��܂����i�������ǂ��g�ݕt���Ă������Ƃ������܂��B

�@

�S�D�Q�@�g���̍H�@

�@���̂悤����@��g�ݍ��킹�đg�����s���܂��B

�@�{���g�i�b�g���̑��̃l�W�ނł̑g�t��

�A�n�ڂɂ��ڍ�

�B�ڒ�

�C���[�t���i�^�J�A�͂Ȃǁj

�D�w�~���O�i�n�[�܂�j

�E������J�V���i���x�b�g�j

�F�X�i�b�v�����O�~�߁A�L�[�~�߁i�����]���ʂ̌����j

�G�X�N�����[�O�����b�g�A�N���b�v�i�������i�̎��t���j

�H���̑���L�̑g�ݍ��킹

�S�D�R�@�g������

�@���i�̑g����Ɠ������ẮA��ʂɑg�������p���Đ��m�ɕ��i�̈ʒu���߂����邱�Ƃ��|�C���g�ł��B���ɕ��i���x���g���i�̕i�������E����̂ŁA���i�����g���H���̕i���Ǘ�����ł��B

�@���i�̑g����Ɠ������ẮA��ʂɑg�������p���Đ��m�ɕ��i�̈ʒu���߂����邱�Ƃ��|�C���g�ł��B���ɕ��i���x���g���i�̕i�������E����̂ŁA���i�����g���H���̕i���Ǘ�����ł��B

�@����ɁA�g����Ƃŕi���ɏd�v�ȉe�����y�ڂ����̂��A�g�������ł��B����̎d�l��쐸�x�A��Ɛ��Ȃǂ��d�v�ȉۑ�ł��B���ɁA����͐��Y���ʂ������Ă���ƁA���Ղ��i�݁A�������N���Ă��܂��̂ŁA����_�����C�i�����e�i���X�j����ł��B

�@�@�@�@�@�@�@�O��������@ |

�@�g������̐��x���m�ۂ��邱�Ƃ��A�g�����i�̐��x�ɑ傫���e�����܂��B���������āA���x���m�F���邽�ߑ��肷��K�v������܂��B���̑����Ƃ��Ďg�p����Ă���̂��O��������@�iLayoutmachine�j�ł��B�ŋ߂̓��[�U�[������p�����������̗p����Ă��܂��B

|

|

|

|

�S�D�S�@���i�̈ʒu���߂̃|�C���g

�@�g������ɂ����镔�i�̈ʒu���߂̕��@�ɂ��āA���̊�{�I�ȍl�������q�ׂĂ����܂��B

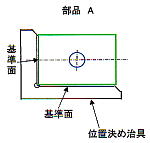

�i�P�j���i�`

�@���i�̌`��ňʒu���߂���ꍇ�A�w�ʂƂx�ʓ�̊�ʂ𗘗p������́B���̏ꍇ�A�y�ʒu�i���������j�͉��ʂ���ʂƂ��܂��B�i�}�͏ȗ��j

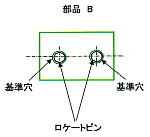

�i�Q�j���i�a

�@���i�̂Q�̈ʒu���ߗp�̊�����g���āA���i�̈ʒu�����߂���̂ł��B���̏ꍇ�A�v���X�H���́A��x�ɂ��̌���������K�v������܂��B

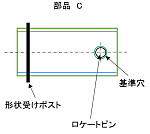

�i�R�j���i�b

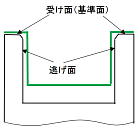

�@���i�̌`��𗘗p���A�����Ɋ�����g�����ʒu���߂̕��@�ł��B�`������������i�́A���̊�Ƃ��镔�ʂ��ʁi�|�X�g�ƌĂт܂��j���g�����Ƃł��B�}�Ɉ���\�����܂����B

�@���i�b�̌`��|�X�g�́A�E�}�Ɏ����Ă���܂����A��ʂ͑���̕��i�ƍ��킳�镔������ʂƂȂ��Ă��܂��B���ʂ͓����ʂƂ��ĕ��i�̈ʒu���߂̖����͎����Ă��܂���B���i�̑g�ݕt���K�C�h�̖����ł��B�������A�X�v�����O�o�b�N�Ńn�̎��^�ɊJ���Ă���ꍇ�́A������������邽�߁A���K�̌`��ɃZ�b�g����悤�ɂ��邽�߁A�����ʂ́A�p�~���܂��B

�S�D�T�@�g���Z�p�̃|�C���g

�@���i�̑g���ɓ������Ă̏d�v�ȃ|�C���g�������Ă����܂��B����́A���i��g������v�̊�{�I�Ȍ����ł��B

�i�P�j�g����̐ݒ�

�@�g�����s���ɂ́A���̊�i�Ƃ������j�Ƃ��ׂ��ʒu��ݒ肵�܂��B����g���̊�i���̏ꍇ���_�Ƃ����ׂ��ʒu�j�Ƒg�ݕt���镔�i�̏m�ɂ��Đv���܂��B�ȒP�ɂ����A�ǂ�����ɑg�ݕt���邩�Ƃ������Ƃł��B

�i�Q�j����ʂ̐��x

�@���i�̊�ʂ�P�[�g���i�g������ŕ��i�̈ʒu���߂Ɏg�p���錊�j����ɂ��ĕ��i�̉��H���s���܂��B����ɁA������ʂ⌊�ʒu���x�́A���i�̑g�����x�ɑ傫���e�����܂���������̐ݒ�Ɖ��H���x���\���m�ۂ��Ȃ���Ȃ�܂���B

�i�R�j��̈�ѐ�

�@���i�╔�i�̊�ƂȂ镔�ʂ́A��ѐ��������Ă��Ȃ���Ȃ�܂���B���i�̉��H�A���i�����A�g���A���i�������ׂĂ̍H���ɂ����āA������ʂ�������т��Ďg�p���܂��B�H���ɂ���āA�o���o���Ȋ���g�p���邱�Ƃ́A�i���m�ۂ��ł��Ȃ��Ȃ�܂��B�����Ƃ������Ȃ���Ȃ�Ȃ����Ƃł��B����قȂ�Ɛ��x���萡�@������Ă��܂��B������������������Ȃ��Ȃ�܂��B

�i�S�j�v�d�l�̈�ѐ�

�@���i�v�A����v�A�H���v��i�ݔ����܂ށj�A��������Ȃǂ̂��ꂼ����v�d�l�ɂ������̈�ѐ����d�v�Ȃ��Ƃł��B���ʂ�����ʂ������g�p���邱�Ƃ���ɂȂ�܂��B

| �[�y�[�W�g�b�v�ց[ |