| 生産性の知識 |

| はじめに | ||

| 目 次 | ||

| 初任監督者の心得 | ||

| 監督者の役割 | ||

| 生産の知識 | ||

| 作業の知識 | ||

| 部下の教育 | ||

| 品質の知識 | ||

| QC7つ道具 | ||

| コストの知識 | ||

| 固有技術 | ||

| 管理技術 | ||

| 各種の計算式 | ||

| 外国人労働者 | ||

| 生産性の知識 | ||

| トピックス | ||

| ご質問の回答 | ||

| お問い合わせ | ||

平成6年の賃金は、前年より4〜5%の上昇であったと報道されています。しかし、物価も上がり実質賃金は増えていないとも言われています。今後、賃金を継続的に上げていくには、さらに高い生産性の向上が期待されています。ここでは監督者として必要な生産性向上の取り組みについて、改めて考えてみたいと思います。

なお、生産性の向上は、職場のあらゆる取り組み活動ですから、「生産の知識」など別の項目で記載した内容や計算式などが重複しています。

ご参考ですがパソコン版のホームページにも同じような記述をしてありますから、ご参照ください。

(参考:https://tftosa.robots.jp/)

| 最新更新日 2024.6.23 |

| 目 次 |

1.生産性の計算式

1.1 労働生産性の向上

1.2 不良率の低減

2.設備の生産性

2.1 時間当たり生産性

2.2 設備稼働率.

3.材料生産性

4.作業の改善

4.1 作業工数低減率

4.2 作業者の習熟率

5.生産性の見える化

5.1 データの記録

5.2 生産性のグラフ化

6.機械化と自動化の取り組み

6.1 機械が製品を作る

6.2 自動化の技術開発

1.生産性の計算式

生産性とはどういうことか、先ず生産性を測定する計算式について改めて考えたいと思います。一般的な生産性を表す基本式は次のように示されています。

この計算式に示すように生産性を向上させるには、アウトプットを大きくするかインプットを減らすことになります。これは、生産現場の作業だけではなく、事務作業でも同じことがいえます。

この分母と分子のデータを選択することによっていろいろな生産性の計算を行うことができます。

1.1 労働生産性の向上

ものづくり企業における代表的な労働生産性を表わすいろいろな計算式について検討したいと思います。この生産性指標が常に向上していくように取り組む必要があります。

(1)生産性を表わす基本計算式

代表的な労働生産性の計算式は、次のように示すことができます。

![]()

|

ここで分母の労働時間は、総労働時間、実働時間、直接作業時間などが用いられます。生産性尺度をどのように活用していくかで取り上げるデータが異なってきます。

いずれにしても、一定の労働時間(作業工数)でどれだけの製品が生み出されたか(生産数量)を計算するものです。これは、労働時間がどれだけ有効に活用出来たかを表しています。

ここで注意しなければならないことは、決して作業スピードを上げることではなく、作業者の工数を有効にしていくには、無駄な作業の動作を減らしたり、不良品を減らしたり、設備の故障を少なくしたりすることです。作業工数を減らしていく最も有効な手段は、作業を機械に行わせることです。すなわち、作業の機械化、ロボットの採用などの取り組みを推進していかなければならないことを示すものです。

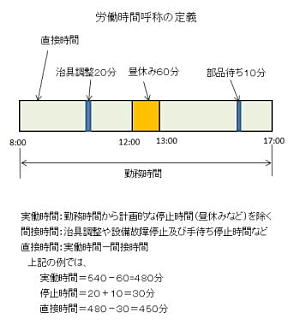

ここで、作業の呼称について明確にしておきます。企業によって呼び方などが異なるためです。自分の職場の呼び方に置き換えて使ってください。

(2)作業の生産性

監督者自ら受け持つ職場の作業の効率や生産性を算出してみましょう。

![]()

これは、直接時間当たり生産数量を計算するものです。これが増えていくと生産性が上がったことになります。生産数量の把握は最終工程の完了品とします。

なお、職場の生産品種が多い場合、基準の品種を1.0として他の品種を換算します。通常は標準時間が使われますが、大きさ、重さ、標準工数比などを使って換算数量を算出します。

![]()

さらに、直接時間ではなく作業人員を用いることもあります。その計算式は

![]()

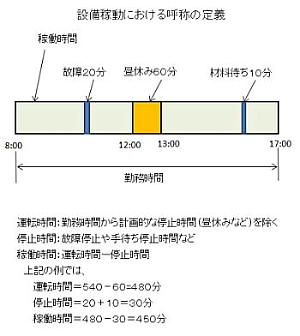

(3)作業の効率(能率)

作業者の技能や生産効率を評価する計算式があります。この式も生産性を評価する尺度にもなります。

<注>

出来高時間=生産数量×標準時間

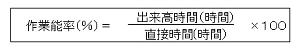

1.2 不良率の低減

職場での不良品の発生は、生産性を阻害する要因の一つですから、各企業も不良率の低減に取り組んでいます。監督者としても不良品の撲滅に取り組むことが、職場の改善になります。

(1)不良率の計算式

よく使われる計算式を示します。

(2)不良原因の追及と対策

工程で発生する不良品は、その工程の作業が原因とするもの以外に、その工程で使用する材料や部品の不具合、上流工程の作業が原因となるものなどがあります。不良の原因の追及は監督者がリーダ―シップを発揮しなければなりません。職場を担当する保全係、生産管理係、検査係などと連携して、不良内容のデータ分析を行うと共に、特性要因図、パレート図などを活用して不良品再発防止を図っていきます。

2.設備の生産性

設備の生産性は、生産活動に使用する各種の設備機械類の効率的な生産が行われているか、活用の度合いを測定評価するものです。次に代表的な計算式をしまします。

2.1 時間当たりの生産性

次の式は、時間当たりいくつ生産できたかを算出します。

![]()

ここで設備とは、各種の機械、自動加工機、自動組立ライン設備などを示します。これらの機械設備が時間当たりどの程度生産するかを算出します。仕様通り生産できるようにしていくことが生産性向上に寄与します。設備で重要指標に稼働率があります。

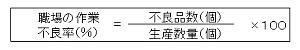

2.2 設備稼働率

設備の運転時間に対する稼働時間の割合を算出して、生産性を評価することができます。

設備生産性を高めるためには設備が常に稼働することですが、実際には設備故障や材料・部品手待ちなどで停止することが少なくありません。この停止時間を記録し、その原因の分析と改善を行うことが必要になります。

次の図は、一般的な設備の運転時間のサンプル内容を示します。それぞれの呼称は企業により異なるのでここでの定義を記載してあります。

3.材料生産性.

材料生産性は、製品に使用する材料(直接材料)が効率よく製品になったかどうかを算出することです。

3.1 歩留まりの改善

![]()

この式は、材料の「歩留まり」ともよばれており、材料のから製品に使用された残りの材料(残材)との比率を算出して材料の有効利用率を算出するものです。

この式は、材料の「歩留まり」ともよばれており、材料のから製品に使用された残りの材料(残材)との比率を算出して材料の有効利用率を算出するものです。

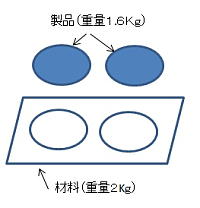

右の図では、歩留まりは8割(80%)の計算になります。材料の歩留まりを如何に上げていくかが工夫のしどころになります。

同様に補助材料でも例えば容器に入っている容量のすべてを使い切りにすることがポイントになります。重箱の隅もムダにしません。

3.2 材料費の改善

歩留まりを分母分子を金額で計算することもできます。この場合の計算式を示します。

![]()

この計算式は、製品に使われるすべての原材料を金額に置き換えて製品の価格と比較することになります。使用する材料費が増えると生産性は低くなります。一般的には、この逆数すなわち、製品価格に占める材料費の割合がいくらかを知ることが重要になります。「製造原価」の項目を参照してください。

4.作業の改善

4.1 作業工数低減

生産性が向上すると、製品の一個当たり工数は下がって行くことになります。その工数の算出は次の式で計算できます。

![]()

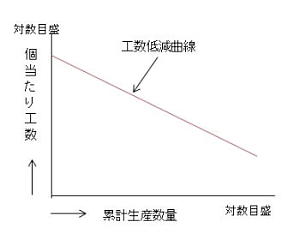

この結果をグラフで表していくと生産性向上の実績がよく見えます。

1個当たり工数は図に示すように、累計生産数量が増えていくに従い少しずつ工数が低減していきます。もし、この低減グラフが上がったり、横這いなどになってくると問題点が発生していることになります。

職場の生産性向上は、作業の改善にありますから、監督者の役割は大きいといえます。

なお、作業の改善については、「作業の知識」お項目でも記載してありますから参照してください。

4.2 作業者の習熟率

作業者がどの程度その作業に熟練しているかを判断する計算式を示します。)

<注>

作業時間=作業開始時間ー作業完了時間

監督者は、作業者の熟練度を把握して、作業指導や教育訓練計画を策定します。この数値が100%で、品質その他の検査結果が合格すれば、「熟練技能者」と判断できます。

この作業習熟率は、新人作業者や外国人作業者の作業習熟度を測ることもできます。特に、外国人作業者は、数値的な評価が理解しやすいので、一定の経験を行うごとに評価して、その未熟な部分を指導することが望まれます。

<注>

「標準時間」については、「作業の知識」の項目を参照

この標準時間の設定がない場合、監督者が定める設定(目標)時間や熟練作業者の平均時間などを使っても良いと思います。ただし、この場合は、事前にこの作業の作業時間は○○分ということを公表しておく必要があります。

.5.生産性の見える化

生産性を算出する計算結果をグラフや管理図で見える化することが大切です。

5.1 データの記録

生産性を算出するいろいろなデータは、パソコン、タブレット、スマホなどに作業者が直接インプットできるようにしなければなりません。集計はExcelで行うと簡単です。作業者が自分の仕事の結果の作業日報を兼ねて作業終了後にインプットできるようにします。

5.2 生産性のグラフ化

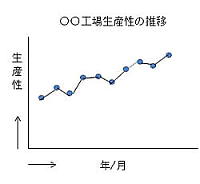

入力されたデータは、集計が完了すると、グラフでその結果を表示して、上長などに報告できるようにします。当然、監督者としてのコメントや対策結果などを添付するとよいと思います。

この事例を示します。

生産性グラフは、右上がりが期待されていますから、これが横這いや右下がりの状態になればいろいろな問題が職場に生じていることになります。.

生産性グラフは、右上がりが期待されていますから、これが横這いや右下がりの状態になればいろいろな問題が職場に生じていることになります。.

なお、右のグラフは、毎月の生産性の成果を記録したものです。

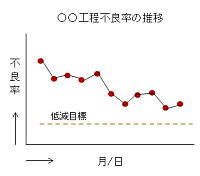

工程不良率グラフの場合、毎日の結果を記録するのが一般的です。これは、不良が発生したら、直ちに対策することが必要になるからです。

工程不良率グラフの場合、毎日の結果を記録するのが一般的です。これは、不良が発生したら、直ちに対策することが必要になるからです。

なお、グラフには不良率の他に不良個数で表示する場合もあります。また、低減目標をグラフに記載することもあります。

6.機械化と自動化の取り組み

製品は作業者によってつくられる時代から、機械よってつくる時代となりました。人手不足を乗り越えるためにも早急に取り組まなければなりません。

6.1 機械が製品をつくる

溶接ロボット |

| 出典:株式会社安川電機 |

産業用ロボットが製品組立作業工程に登場してから50年が過ぎました。今やこのロボット活躍は常識となりました。ロボットはさらに成長して精度もスピードも向上して人間に近づいてきました。最近では、AIの登場によって、ロボットは人間を越える能力を持つものも現れてきています。

部品加工の自動化や組立ロボットの導入には、設備投資が必要になります。採算性を経営者は重視して、なかなか採用に踏み切れないのが現実です。特に、賃金が安いと採算性は不利になります。

6.2 自動化の技術開発

このような製品をつくる自動化は、常に技術開発を行っていく必要があります。この仕事は、経営者た技術部門の仕事になりますが、監督者としても関心を持ち、技術者をサポートしていく必要があります。

| ーページトップへー |